MFC推荐冲压-管类零件内高压成形技术

管类零件内高压成形是一种以金属管材为坯料,以液体为传压介质,利用内高压成形的加工工艺,属于液力成形的范畴。该技术起源于传统的液压胀形工艺,专用成形装备、模具和控制系统是最为关键的几个因素。与其他金属塑性加工工艺相比,这是一项正处于上升态势且具有良好发展前景的先进材料加工技术。

目前,内高压成形技术主要的应用领域是汽车工业,典型的产品有发动机托架、排气管、凸轮轴、纵梁、支架、车身零件等,采用的材料有各种碳钢、不锈钢、铝合金等。在车辆设计上已采用内高压成形管类零件的汽车公司有通用、奥迪、奔驰、大众、沃尔沃、戴姆勒一克莱斯勒、日产、现代等。对促进汽车轻量化的进程,提高零部件的强度、刚度,改善车辆运行的稳定性、安全性,产生了积极的影响和推动作用。

原理

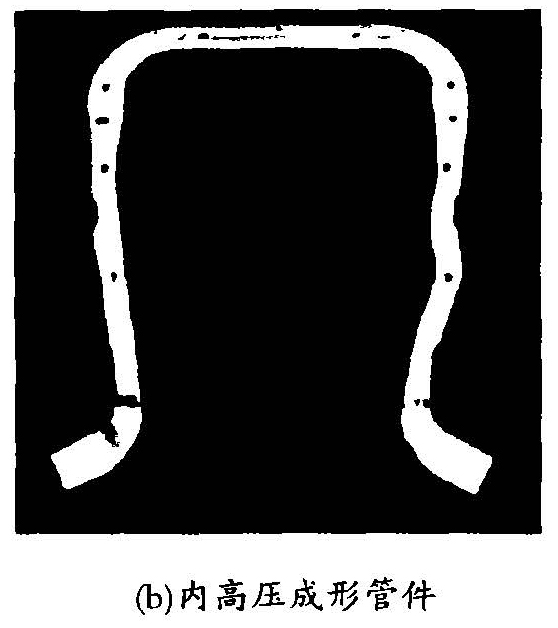

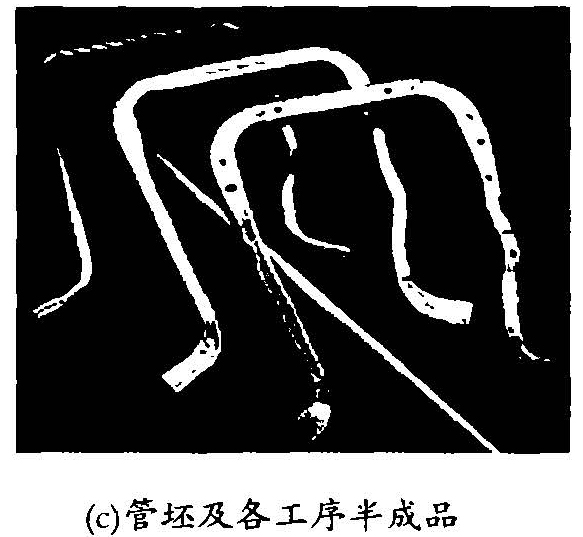

采用内高压成形技术生产管类零件的完整工艺路线为:管坯下料~ 预弯一机加工端部一清洗一喷涂润滑剂~预成形一内高压成形~ 后续加工(如激光切割、焊接、热处理、清洗、喷漆等)。其中,内高压成形是核心技术。与液压胀形工艺相比, 内高压成形时的液体压力较高,内压加载路径控制严格。因此,可以获得较大的材料变形,可以加工出复杂三维形状的管类零件。

应用

采用内高压技术生产汽车管类零件的企业可分成两类:一类是由汽车公司投资建立的专业化生产车间:另外一类是专业化的汽车零部件生产企业,如Towe r、Dana、Bentele r、Yo rozu、Ultimate Hyd roformigng、Oswald Hyd roforming、F&P、Finow Automotive等。

1993年,奔驰公司率先建成了内高压成形车间。1994年,德国的压力机制造商SPS公司制造出世界上第1条全自动内高压成形生产线,在宝马公司的Oingolfing TV投入使用,该生产线主要由2台16MN内高压成形ALLF0RM液压机组成,用于生产轿车铝合金后桥上的4种空心零件,日产量达4500件。之后,该企业又订购了1台35MN的ALLFORM液压机。1999年6月,SPS公司与美国、墨西哥的两家汽车零件生产企业签约,在14个月内向用户提供了9台ALLFORM液压机。位于德国波鸿市的欧宝公司装备了德国Schuler公司制造的内高压成形生产线,用来生产Astra和Zafi ra轿车的发动机托架(见图1),三班制生产,年产100万件。

图1 欧宝公司生产的发动机托架(Schuler)

2003年,采用内高压成形技术生产的各种管类零件其全球总产量超过了17O万吨,其中,北美85万吨,欧洲85 万吨,日本1.5 万吨。

目前,在北美地区,专业化的生产厂家已超过18 家,采用内高压成形管类零件的汽车车型数为,通用51 种、福特16 种、戴姆勒- 克莱斯勒16 种。其中,发动机托架有27 种,2002 年的产量为184281t,约占液压成形零件总产量的1/3。

在我国,尽管起步较晚但发展很快,进口的内高压成形零件已开始装配国产轿车,例如,一汽大众AUDIA6、上海大众帕萨特前桥总成中副车架上的发动机托架。从1998 年开始,哈尔滨工业大学液力成形工程中心开展了系统的研究工作,在成形机理、工艺、模具和设备等方面取得了很大进展,研制出一批典型零件,例如,轿车后轴纵臂、转向节臂、副车架、组合式凸轮轴等,为产业化奠定了基础。

装备

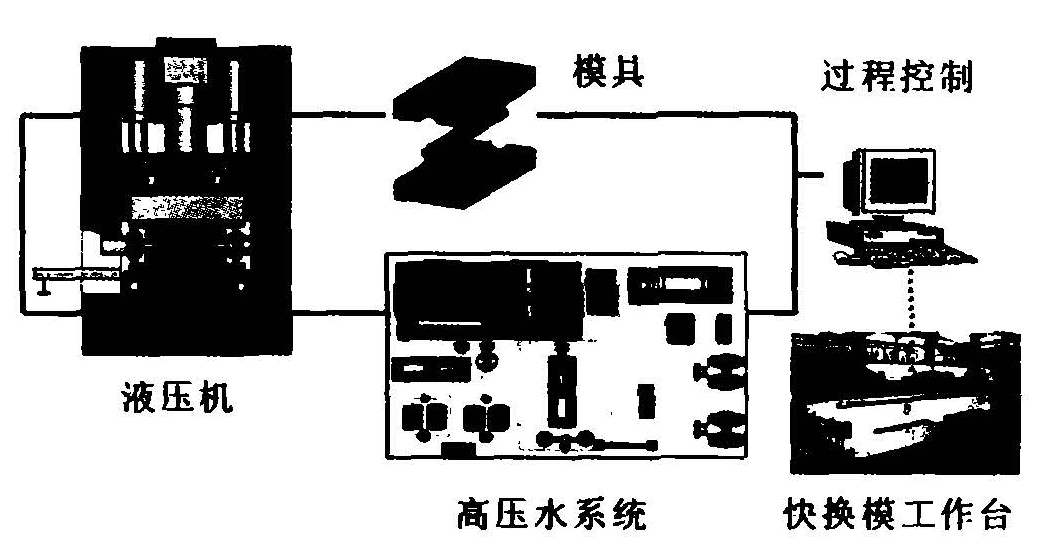

管类零件内高压成形装备是伴随着该项技术的兴起而诞生并逐步完善。设备为工艺服务,提供工艺过程、产品质量保障的硬件条件,其关键技术包括:200—400MPa 超高压发生装置,经济实用的内高压液压机,轴向推力油缸系统,多轴闭环控制系统,液体介质快速充液、循环、净化装置,自动化生产装置等。完整的管类零件内高压成形系统单元的设备构成如图2所示。

图2 管类零件内高压成形系统的设备构成(Schuler)

主机结构

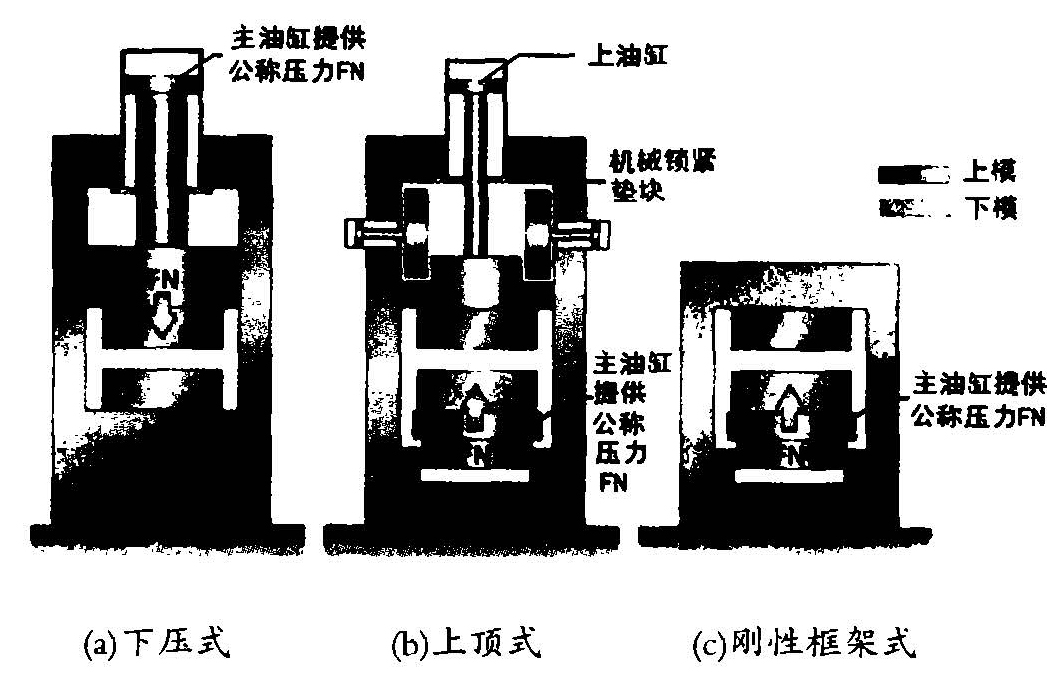

主机的作用是提供模具和轴向推力油缸的安装空间,以及内高压成形时所需的合模力。最大合模力是影响设备加工能力与结构的主要参数,应根据最大内压和零件的投影面积等因素确定。主机通常选择液压驱动,根据工艺需要,主机结构可设计成各种形式,主要有传统液压机的下压式、上顶式和刚性框架式( 见图3)。

图3 主机结构

上顶式液压机的主缸安装在下横梁上,滑块由上缸驱动。上缸推动滑块快速到达下死点后,在其上表面与上横梁之间推入左右垫块。然后,主缸推动下模向上运动,与安装在滑块上的上模闭合。主缸的特点是行程短、压力大、生产效率高、节省能源、可降低设备总高度。通过更换不同厚度的垫块,可以改变液压机的闭合高度,以适应不同封闭高度模具的安装和使用要求。

瑞典AP&T 公司生产的HF 系列内高压成形液压机属于上顶式结构,机身采用了模块式结构,公称压力及工作台面积可以根据要求进行组合。该机采用了单模块式组合结构,以下所示为HF-33500-1 6/1 6 液压机的主要技术参数:主油缸:公称力=33500kN,行程=20mm,工作速度=Smm/s;预压油缸:公称力=1500kN,行程=1000mm,工作速度=95mm/s;侧置限位油缸行程=180mm,工作速度=150mm/s;工作台尺寸:左右=1600mm,前后=1600mm;滑块尺寸:左右=1600mm,前后=2500mm;超高压发生系统:压力=300/200MPa,水箱容量= 1200L:轴向推力油缸公称力=500/1000kN,行程=100mm。

超高压发生装置

超高压发生装置是产生高内压的核心部件,将直接影响到设备的anT 能力,压力范围一般为200~400MPa。实际的内压力应根据零件的材料、壁厚、形状( 如直径、圆角大小) 等因素确定。

超高压发生装置多采用单向或往复式增压器,内筒缸体的材料应选用高强度合金钢,外层则由多层预紧筒压合,或采用自增强预应力钢丝缠绕而成。

输出液体压力的大小

取决于液压泵的输出油压和增压比( 即增压器大、小活塞的截面积之比)。通常, 液压泵输出油压的范围为10 ~ 30MPa,增压比范围为10:1 ~ 25:1。由于在增压器活塞的行程终点存在着换向冲击,为了减小液体压力的波动幅度,应设置高压蓄能器。输出的超高压液体通过高压管路、轴向推力油缸活塞中的内孔,与管坯内腔联通。液体工作内压通过超高压传感器进行检测,并反馈给电气系统进行闭环控制。Schuler 公司生产的超高压发生装置及模具工作原理见图4。

图4 超高压发生装置及模具工作示意图(Schu1er)

轴向推力油缸

轴向推力油缸的作用是提供轴向推力,产生轴向行程,在管材成形时起到补料的作用。安装方式通常有:安装在液压机机身立柱上;安装在专用模架上;安装在液压机工作台上。

轴向推力油缸应满足闭换环控制的要求,具有一定的通用性,以适合多品种生产需求。

电气控制系统

电气控制系统的主要任务是合理控制内压与轴向推九( 或进给) 之间的变化关系,旨在提高管坯的塑性变形能力。目前,常见的控制方式有开环控制和闭环控制两种形式,以闭环控制为发展方向,对内压、行程的控制精度最高已达到1%以内。

编写控制程序通常是以时间为基隹轴,也可采用轴向推力油缸活塞的位移为基准轴。当采用时间基准轴编制成形工艺益线时,存在着一定的技术风险,即当管坯端部密封出现泄露时,会导致因内压降低并产生起皱失稳。

设备制造商

国际上能够提供成套内高压成形技术与设备的制造商多数集中在欧洲,其中,以德国Schuler 公司、德国SPS 公司和瑞典AP & T 公司为主要代表。此外,还有日本的JII 崎油工、Amino、Opton、山本水压工业所等公司。

结束语

管类零件内高压成形技术具有独特的工艺特点和技术、经济优势,近十年来,在国际汽车工业得到迅速推广,对推动汽车轻量化的进程产生了良好的推动作用,经济及社会效益显著。在该领域内,我国正处于起步阶段。内高压成形设备为满足成形工艺的特殊需要专门设计开发,其发展趋势是大型化、自动化、柔性化、智能化,超高压装置和伺服控制系统是设备开发的核心技术。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1俄罗斯工业发展现况与未来(24)

- 2非常全的钣金展开计算及工艺处理方法(25)

- 3钣金折弯圆弧展开精准计算!(26)

- 4镀铝锌板冲压过程表面发黑原因分析(27)

- 5汽车车门的生产工艺过程简介(30)

- 6JPMH 管理(33)

- 7钣金折弯半径跟板厚度之间的关系(图文对比)(34)

- 8模具制造有什么特点?其主要特点有以下几种(35)

- 9一汽大众天津工厂决定扩产!(42)

- 10深耕服务,关爱客户,我们在行动(61)