电动汽车驾驶性主观评价研究

纯电动汽车零排放、无污染,发展纯电动汽车是迈向汽车强国的必由之路。给客户提供良好的驾驶体验是各大汽车厂商赢得客户口碑、保持品牌竞争力的重要指标[1]。

车辆行驶时驾驶员的动态感觉、决策行为、行为动作、车辆瞬态响应的交互感觉等,都属于驾驶性的研究范畴。驾驶员的期望和满意度是驾驶性评价的最终依据[2]。在驾驶性评价中,车辆的瞬态过程响应占较大权重。驾驶性的开发目标主要是提高驾驶员在动力性、舒适性方面的驾驶预期,以便实现最佳的驾驶体验[3]。

本文在理论分析和实践基础上,从驾驶性主观评价和客观评价相结合,构建了综合评价指标体系,对纯电动汽车的驾驶性主观和客观评价进行研究。

1 纯电动汽车驾驶性计算模型

1.1 动力性计算模型

车辆动力性常采用最高车速、加速时间、最大爬坡度3个客观指标来评价。动力性影响着汽车的平均行驶效率和行驶安全,是汽车各种性能中最基本、最重要的性能之一。

全负荷特性是指汽车在动力系统节气门全开( Wide Open Throttle,WOT)即加速踏板100%开度下的纵向极限行驶能力。

1.1.1最高车速计算模型

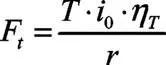

驱动电机牵引力计算见公式(1):

(1)

式中:T——驱动电机转矩,Nm;i0——传动比;ηT——传动系机械效率;r——驱动轮半径,m。

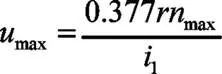

根据车速与电机转速关系计算传动系传动比,见公式(2):

(2)

式中:umax——最高车速,km/h;nmax——电机最高转速,rpm;i1——传动比最小要求。

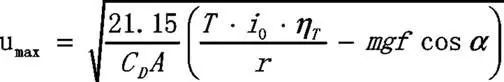

根据汽车行驶方程,汽车在水平良好路面上行驶,行驶阻力Ff+Fw与驱动力Ft相平衡时达到的稳定车速即为最高车速。

(3)

(4)

1.1.2加速时间计算模型

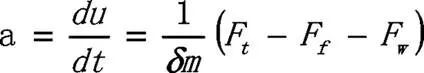

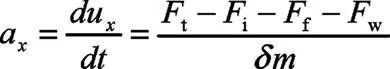

起步加速度峰值是从触发加速踏板到挡位信生变化过程中车辆能达到的最大加速能力[8]。车辆从静止起步全力加速至车速u的加速度为:

(5)

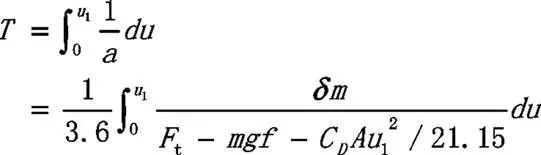

根据公式(5)可得加速度倒数曲线,采用分段积分的方法,可得到各个速度区间的加速时间,累加后即为加速时间T:

(6)

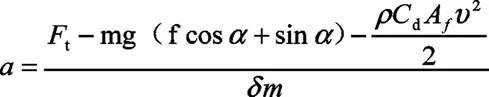

1.1.3最大爬坡度计算模型

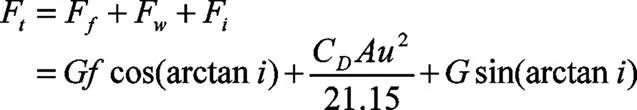

以最大爬坡度确定其短时工作线低速转矩:假定以匀速爬坡, 车辆所受阻力项中没有加速阻力, 则所需电机驱动力为:

(7)

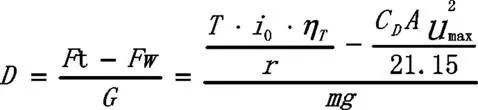

动力因数D的计算式为:

(8)

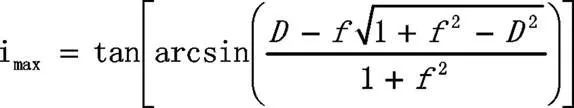

最大爬坡度的计算公式为:

(9)

1.2 瞬态响应计算模型

急踩加速踏板(Tip in) 和急松加速踏板(Tip out) 瞬态响应工况, 可以根据加速度响应曲线的形状来评价驾驶性能。某固定车速和挡位下急踩加速踏板瞬态响应工况, 通过缩短响应延迟、减少加速度凹陷以及抑制加速度振荡等方法, 可以有效改善驾驶员主观感觉, 提升驾驶性能[7]。

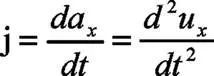

根据车辆冲击振动原理,纵向稳定性分为传动系统冲击、发动机惯性冲击和车身纵向振动,研究中结合冲击、振动的3 个典型指标纵向加速度ax、纵向冲击度j、加权加速度均方根值ay进行分析。

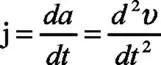

(10)

式中,Ft、Fi、Ff、Fw分别是驱动力、风阻、轮胎阻力和道路坡度阻力;δ为旋转质量换算系数;m 为整备质量。

(11)

汽车的纵向冲击采用纵向加速度幅值axmax和纵向冲击度幅值jmax。两个评价指标评价,即在不同的瞬态工况下,对该两个指标评价以评估整车在不同时刻的冲击度。

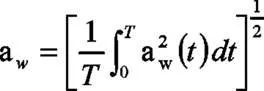

汽车的纵向振动是汽车行驶时沿行驶方向产生的振动,通常人体对纵向振动比垂直振动更加敏感。根据ISO 2631-1:1997(E)标准规定,采用aw评价振动对人体舒适和健康的影响[4]:

(12)

式中,T 为振动时间。

1.3 换挡平顺性计算模型

换挡平顺性是驾驶性能的重要组成部分。纵向加速度与冲击度是车辆在行驶方向上的变量,与人体的主观感觉密切相关,对换挡舒适性影响较大。尤其是冲击度表征了车辆动力传递过程的平顺性,其峰值直接反映了人体主观感觉上瞬态的冲击。加速度均方根值描述了纵向加速时间历程中的平均加速度值,考察了加速度持续时间和变化快慢。振动剂量描述了加速度对驾乘人员的累积作用程度,其比加速度均方根值对峰值加速度更加敏感,能够更好地估计偶尔遇到过大脉冲引起的高峰值振动,以反映动力传递过程中的瞬态冲击与颠簸。相关指标的计算公式如下:

(13)

(14)

(15)

(16)

式中:a为纵向加速度(m/s2);J为冲击度(m/s3);arms为加速度均方根值(m/s2);VDV为振动剂量(m/s1.75);为经过滤波处理后的纵向加速度( m/s2);t0,tf分别为起止时间(s)。

2 驾驶性评价分析

以某纯电动汽车为研究对象,从起步加速性能、瞬态响应、换挡平顺性等方面进行评价分析。

2.1 起步加速性能

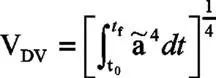

起步加速性能主要评价扭矩响应跟随性,评价的标准是扭矩响应跟随性(即扭矩响应)良好,包括起步加速进入、退出条件的标定,扭矩限制等,加速时间符合性能目标。

表1 起步加速性能评价分析

以上各工况复测3次记录结果,测试结果表明:部分负载加速性能扭矩跟随踏板需求,过程无异常抖动。

2.2 瞬态响应性能

瞬态响应性能是指车辆的状态突然变化时整车及动力系统各性能的响应能力。

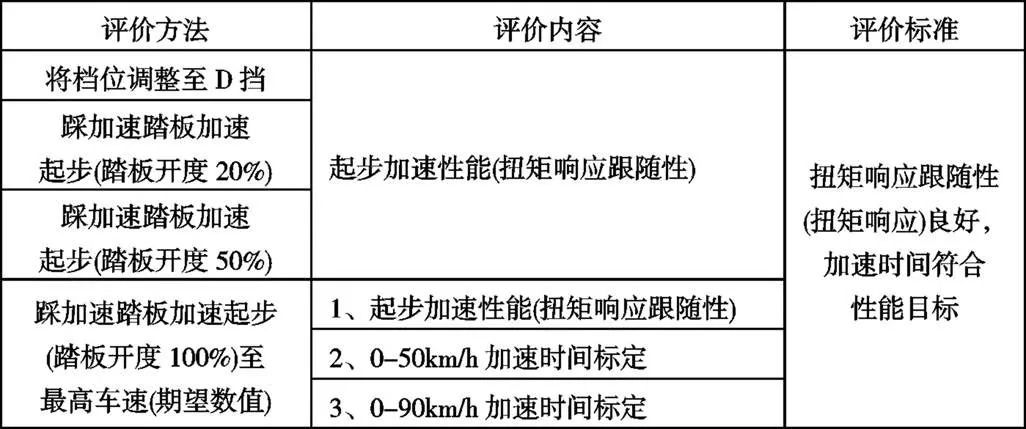

不同车速下小油门加速主要评价急踩加速踏板(Tip in)时车辆的响应,评价标准是车辆加速平稳,无冲击感,扭矩跟随性良好。

表2 不同车速下小油门加速评价分析

以上各工况复测3次记录结果,测试结果表明:整个过程扭矩跟随性表现良好,符合期望值;但松油门后加速过程存在轻微冲击感,从电机转速看,此过程存在转速波动,后期需关注。

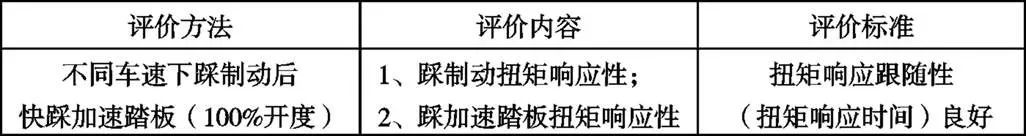

制动后急加速主要评价踩制动扭矩响应性,评价标准是扭矩响应跟随性(即扭矩响应时间)良好。

表3 制动后快踩响应性能评价分析

以上各工况复测3次记录结果,测试结果表明:随加速过程电机扭矩先卸载到0,然后随需求指令加载,整个过程跟随良好,无异常抖动。

2.3 换挡平顺性

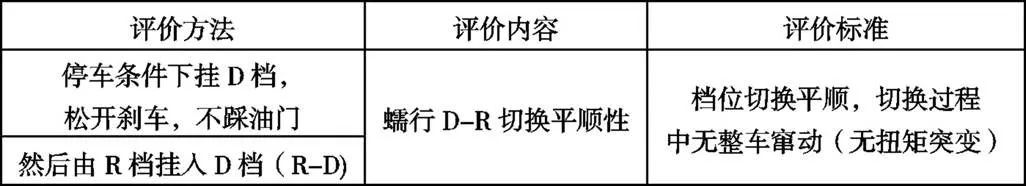

静态换挡平顺性主要评价蠕行D-R切换平顺性,评价标准是档位切换平顺,切换过程中无整车窜动(无扭矩突变)。

表4 静态换挡平顺性评价分析

以上各工况复测3次记录结果,测试结果表明:D/R档切换瞬间,电机转速存在20rpm的跳变,主观感受整车有冲击感,电机反馈扭矩存在0Nm跳变,下一步需关注。

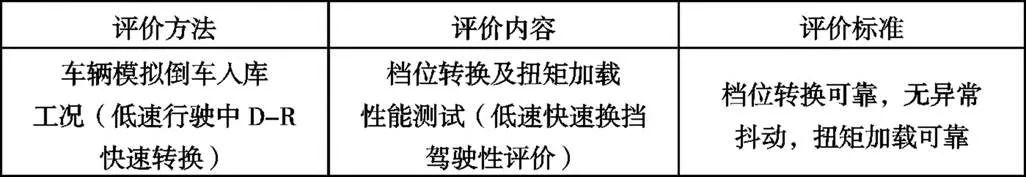

模拟入库主要评价档位转换及扭矩加载性能测试(低速快速换挡驾驶性评价),评价标准是档位转换可靠,无异常抖动,扭矩加载可靠。

表5 模拟入库性能评价分析

以上各工况复测3次记录结果,测试结果表明:档位切换可靠,符合设计策略,同时扭矩跟随性符合期望,在此过程电机转速无波动。

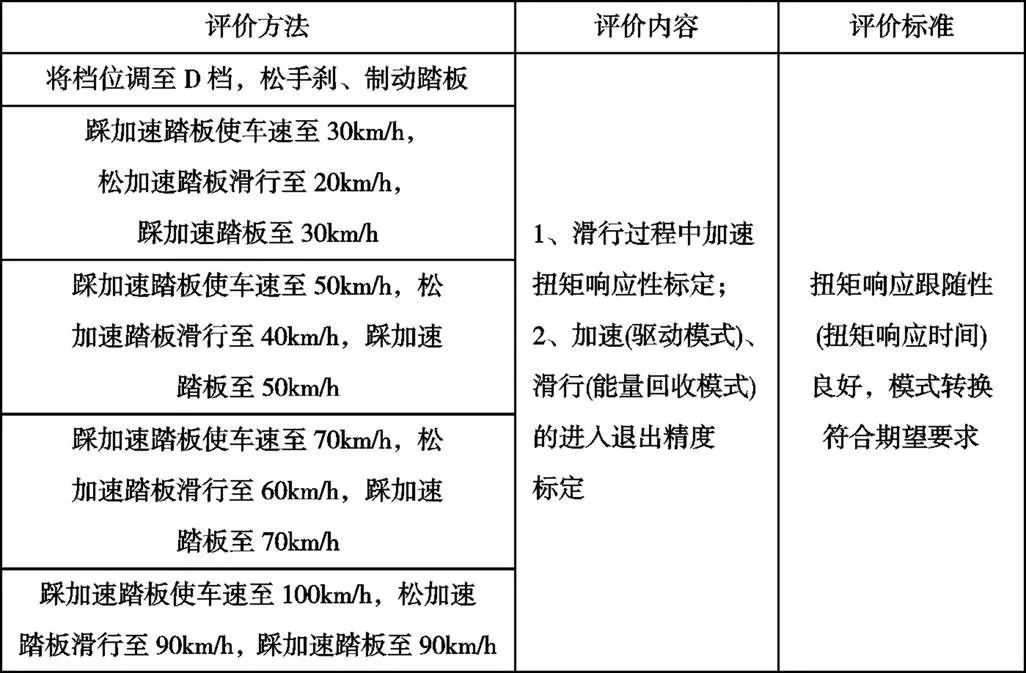

2.4 能量回收模式转换

能量回收模式转换主要评价滑行过程中加速扭矩响应性标定;加速(驱动模式)、滑行(能量回收模式)的进入退出精度标定,评价标准是扭矩响应跟随性(扭矩响应时间)良好,模式转换符合期望要求。

表6 能量回收模式转换评价分析

以上各工况复测3次记录结果,测试结果表明:松加速踏板后滑行能量回收标志位置1,待现有扭矩卸载至0后,进入滑行能量回收模式,过程平滑,无异常抖动(制动能量回收仅涉及根据制动踏板开度能量回收扭矩数值的加载)。

2.5 制动性能

制动优先主要评价低速过程同时踩制动和加速踏板时,为保证安全性,制动优先响应。评价标准是车辆响应制动需求。

表7 制动优先性能评价分析

以上各工况复测3次记录结果,测试结果表明:制动优先响应。

制动及驻车性能主要评价低速行驶过程中踩制动踏板的制动性能和车辆行驶至设计坡道,停车、N档、拉手刹的驻车性能,评价标准分别是平稳停车和车辆停车可靠且无溜坡现象。

表8 制动性能评价分析

以上各工况复测3次记录结果,测试结果表明:停车平稳可靠,无溜坡现象。

3 驾驶性评价指标体系构建

驾驶性能是一个庞大而复杂的系统,反应其水平、影响其变化的因素较多,需建立有效的综合评价指标对其客观准确完整的评价[5]。

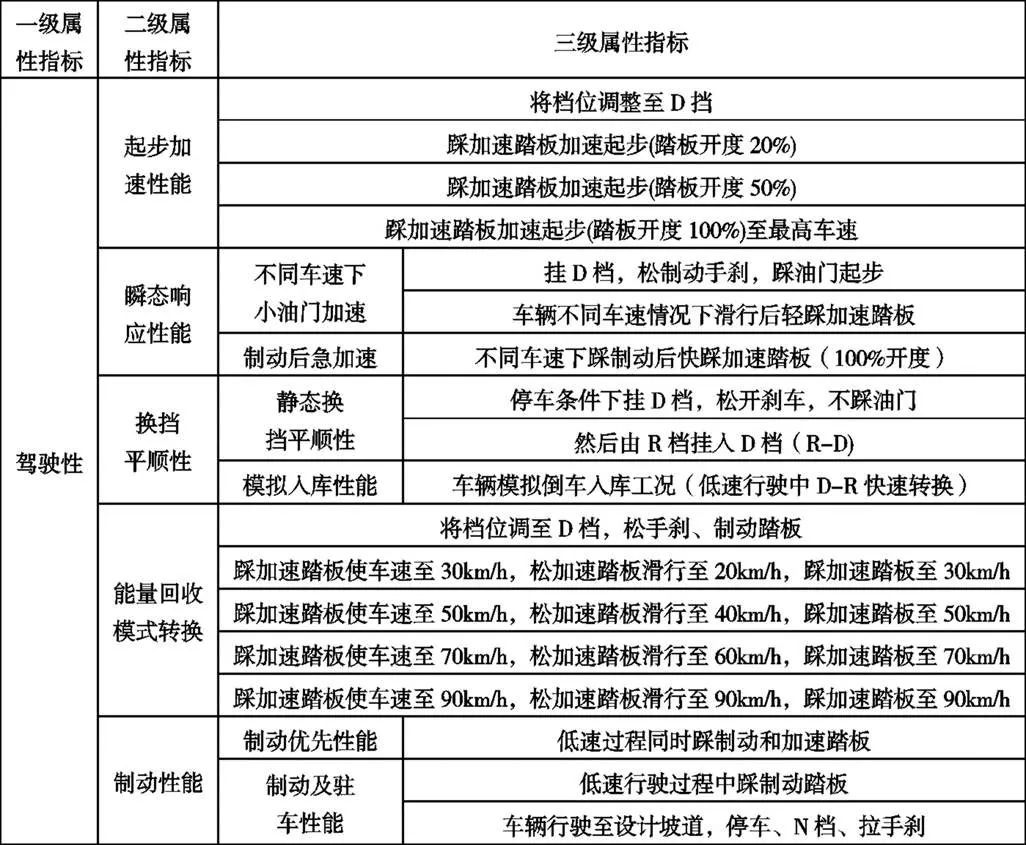

表9 纯电动汽车驾驶性评价体系

车辆的驾驶性是和动力性相关联的一个性能,许多评价工况中既包含了动力性又包含了驾驶性内容。驾驶性主观评价即驾驶者根据车况和路况使用加速踏板、换挡、制动对车辆进行输入操作,然后车辆对驾驶者的输入做出不同程度的响应,在此期间驾驶者对车辆响应的一种主观感觉做出评价[6]。

综合评价指标的分值通常由次级的评价指标根据一定的权重获得[6]。基于层次分析结构建立纯电动汽车驾驶性评价体系,如表6所示,包括5个二级属性指标、18个三级属性指标。

第1层为一级属性指标,为待解决问题的目标,及纯电动汽车驾驶性评价结果。第2层为二级属性指标,将驾驶性分为起步加速性能、瞬态响应性能、换挡平顺性、能量回收模式转换和制动性能5个方面作为评价准则。第3层为三级属性指标,针对每个驾驶性能建立多项评价指标,细化评价细则。

4 结论

(1)建立纯电动汽车驾驶性数学计算模型,包括动力性计算模型、瞬态响应计算模型和换挡平顺性计算模型等。

(2)以某纯电动汽车为例,研究了起步加速性能、瞬态响应性能、换挡平顺性、能量回收模式转换和制动性能5个方面对驾驶性的影响,通过驾驶性评价分析,可以针对性地改进驾驶性能,提升驾驶愉悦感,实现客户价值,为纯电动汽车整车性能设计与优化提供了依据。

(3)建立纯电动汽车驾驶性评价体系,包括起步加速性能、瞬态响应性能、换挡平顺性、能量回收模式转换和制动性能5个方面作为评价准则,基于三层次分析结构建立纯电动汽车驾驶性评价体系,通过指标分解技术实现各方面指标参数的平衡和优化。

参考文献

[1] 司杨,陈昕.驾驶质量开发综述[J].公路与汽运,2015(5):5-7.

[2] 刘普辉,章桐.汽车驾驶品质主客观测试评价及相关性分析[J].中国工程机械学报,2015(5):451-456.

[3] 胡月,杨建军,张先锋,刘双喜.某轻型车瞬态工况下的驾驶性客观评价研究[J].汽车技术,207,05:1~5.

[4] 余志生.汽车理论[M].3版.北京:机械工业出版社,2000: 1-29.

[5] 陈明,郭立新.汽车驾驶性能客观表征与仿真分析[J].中国工程机械学报. 2017,8(15):370~376.

[6] 吴礼军,管欣.汽车整车性能主观评价[M].北京:北京理工大学出版社,2016:78-94.

[7] Hayat O,Lebrun M. Powertrain drivability evaluation:analysis and simplification of dynamic models. Society of Automotive Engine -ering,2003(1):1328.

[8] 黄伟,刘海江,李敏等.车辆起步工况驾驶性品质评价方法研究[J].汽车工程.2018,11(40):1324~1329.

相关阅读: 消息类文章

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 普玛宝2019工厂开放日在苏州完美收官2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- MFC 行业观察2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1镀铝锌板冲压过程表面发黑原因分析(23)

- 2俄罗斯工业发展现况与未来(23)

- 3JPMH 管理(25)

- 4非常全的钣金展开计算及工艺处理方法(27)

- 5钣金折弯圆弧展开精准计算!(28)

- 6钣金折弯半径跟板厚度之间的关系(图文对比)(32)

- 7模具制造有什么特点?其主要特点有以下几种(33)

- 8纯干货丨深度解读汽车制造四大工艺之冲压!(43)

- 9一汽大众天津工厂决定扩产!(47)

- 10深耕服务,关爱客户,我们在行动(51)