热成型钢断裂失效仿真预测

随着汽车轻量化及碰撞安全防护要求的不断提升,热成型钢在汽车上的应用日益增多。作为车身轻量化的先行者,奥迪第十款ASF(Audi Space Frame)车身结构,即全新一代奥迪A8(D5)已经从之前的“全铝车身”转变为“钢铝混合”车身,其中钢材的应用几乎均为热成型钢。在D4中热成型钢仅应用在B柱位置,在D5中应用范围扩展到了A柱、门槛梁以及前雪橇板。

热成型钢

1.是将钢板经过950⁰C的高温加热之后一次成型,然后迅速冷却从而全面提升钢板强度。

2.一般高强钢的屈服强度在400-450MPa左右,经过热成型工艺后屈服强度可提高至1100 MPa以上,抗拉强度可达1300-1650MPa。

3.但这种特殊的淬火硬化工艺使得热成型钢的塑性延展性显著降低,开裂风险增高。

作为乘员舱笼型结构的重要组成部分,热成型钢的断裂会造成结构不稳定和乘员安全风险。为了在车型开发早期的CAE分析中,准确识别热成型钢的断裂风险,及时进行结构优化,其断裂失效行为表征与仿真技术成为我们亟待解决的课题。

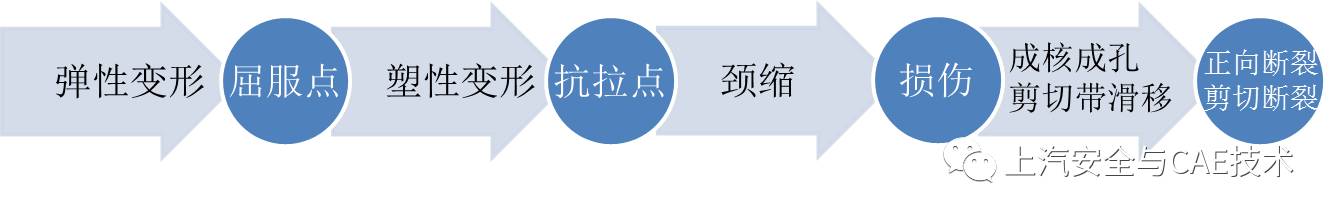

金属材料的变形通常会经历如下过程:

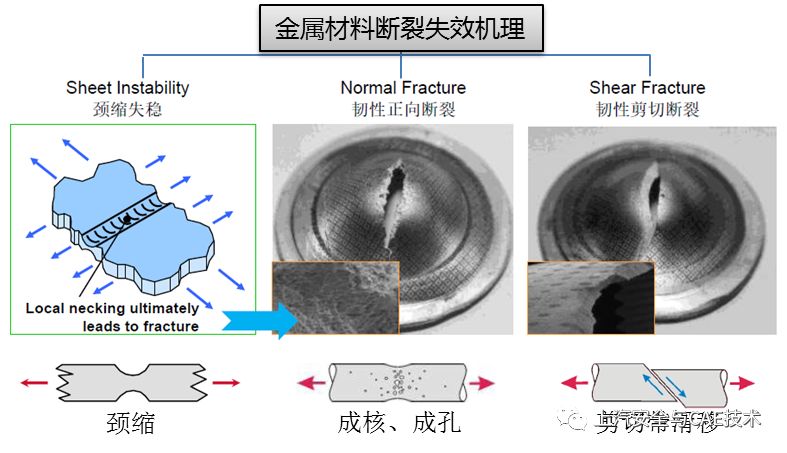

金属材料断裂失效机理可分为正向断裂和剪切断裂两种:

1.正向断裂是金属变形过程中内部孔洞的形成并联结导致的,其断口形貌较为粗糙。

2.剪切断裂是由于剪切带滑移引起的,其断口形貌较为光滑。

因此,可以通过观察断口形貌特征将断裂失效归类于以上两种机理。

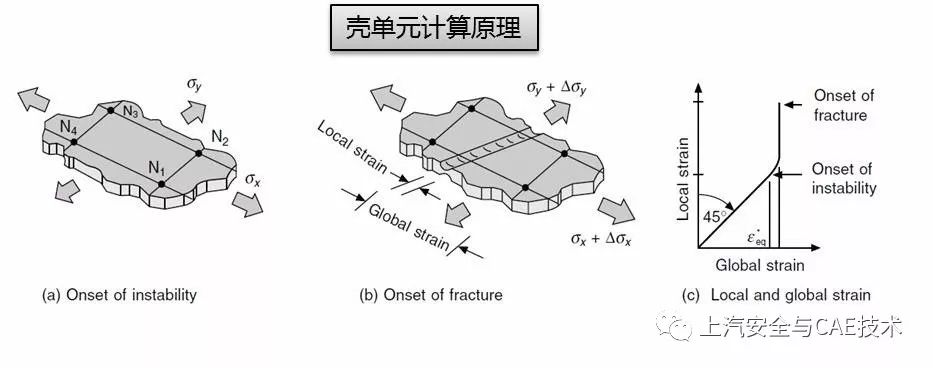

需要注意的是颈缩的发生使得材料的变形集中在一个小区域,如果是板材,这个区域的范围通常与板厚相当。在汽车相关的仿真分析中,大多会使用壳单元,壳单元的边长通常为厚度的3-10倍,通过壳单元的结点位移得到的变形会远小于颈缩区域的变形,所以壳单元无法描述颈缩现象。因此如果使用壳单元,颈缩失稳需作为一个失效判据引入到断裂失效判别中。

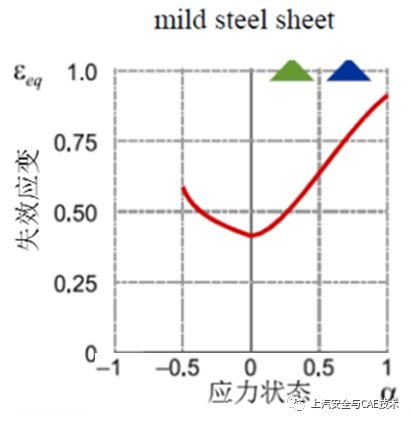

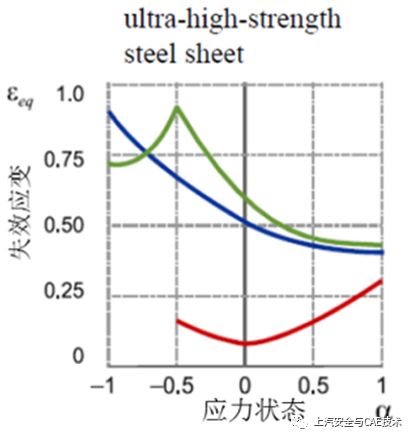

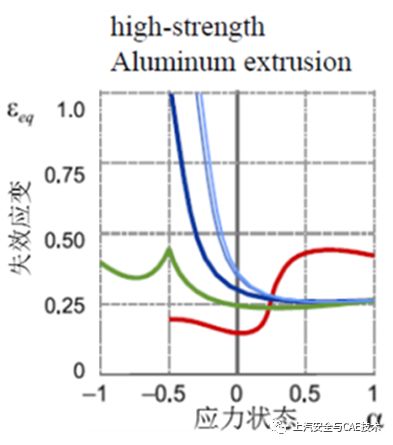

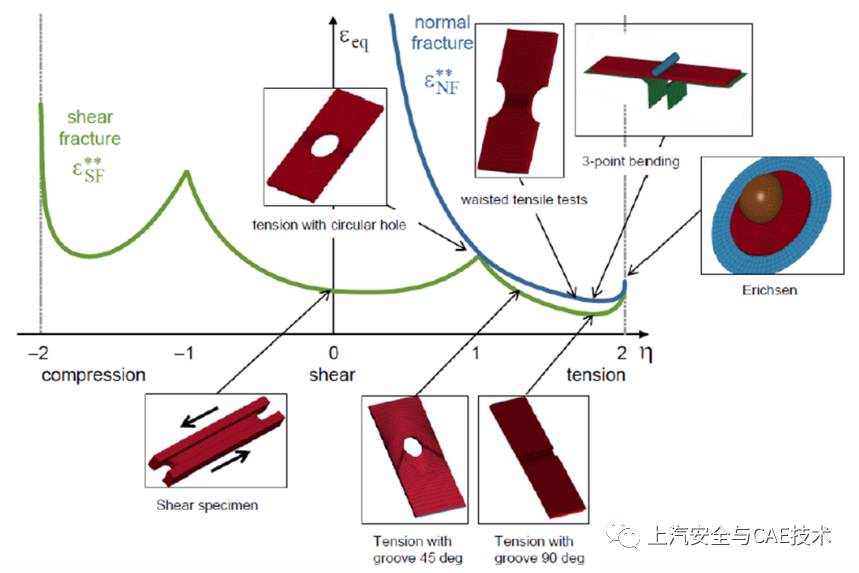

另一方面,金属的断裂失效特性与应力状态、应变率、各向异性相关,并不是我们通常简单理解的断裂延伸率。定义单一失效应变的模型(如LS-DYNA MAT24)往往会导致错误的断裂失效预测结果。单向拉伸、双向拉伸、压缩、剪切等即为不同的应力状态,在不同的应力状态下材料的失效应变是不同的。因此材料的断裂失效特性应该用曲线来描述,而非一个失效应变值,这种曲线称为断裂极限曲线(如下图),横坐标为应力状态,通常可以用应力三轴度η、主应变率比α来描述,纵坐标为失效应变。

通常超高强钢的断裂极限曲线包括三条:正向断裂、剪切断裂、颈缩失稳(用成形极限曲线描述)。对于软钢只需考虑颈缩失稳失效判据即可。挤压铝合金则还需考虑各向异性对断裂极限曲线的影响。

要得到断裂极限曲线,需进行一系列的材料试验来表征材料的力学行为,并提取仿真模型所需的材料参数。对于弹塑性部分不再赘述,主要看一下如何获得断裂极限曲线。首先,需进行几种不同应力状态的试验,测得失效应变,同时通过断口形貌观察,进行正向断裂和剪切断裂分类。失效应变的准确测量是仿真准确的关键,也是技术难点。最后,根据描述正向断裂和剪切断裂的公式得到正向断裂和剪切断裂的两条断裂极限曲线。成型极限曲线可通过试验或冲压仿真软件得到。

大家较为熟悉的CrachFEM软件是基于以上理论开发的,在断裂失效仿真方面有比较出色的表现,也有很多文献报道。通用商业有限元软件LS-DYNA提供了GISSMO和Damage Initiation and Evolution Criteria(DIEC)两种失效模型。GISSMO只能输入一条断裂极限曲线,无法区分正向断裂、剪切断裂,DIEC则是基于以上理论,用户可自由选择添加正向断裂、剪切断裂、颈缩失稳等失效判据中的一种或多种,使用灵活。通过GISSMO和DIEC模型的对比计算,DIEC给出了与试验更加吻合的结果,这可能与DIEC有更明确的理论依据有关。另外,ABAQUS也提供了DIEC模型。

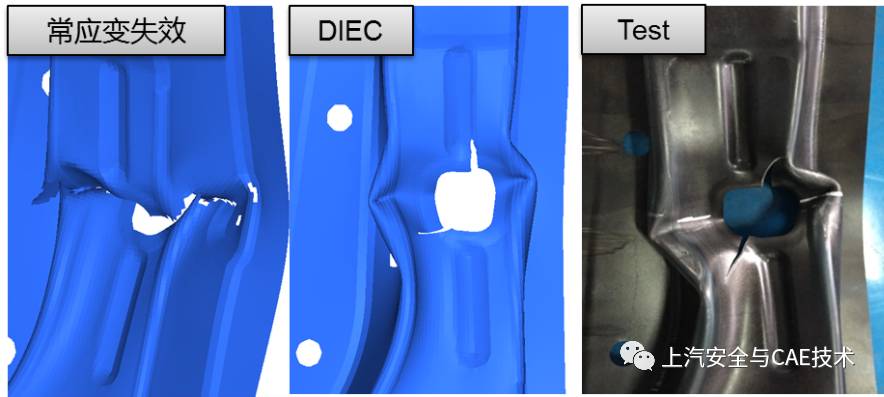

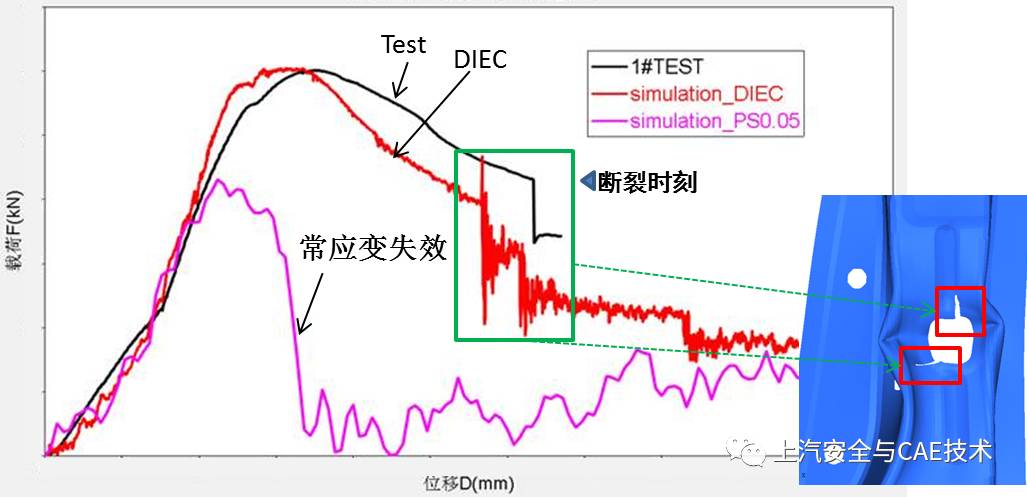

为了验证热成型钢断裂失效模型的有效性,通过热成型B柱三点弯试验与仿真对比。分别应用了常应变失效和DIEC两种模型。常应变失效即为弹塑性模型(LS-DYNA MAT24)中,将单向拉伸试验的断裂延伸率设置为失效应变。可以看到常应变失效与试验结果相差较远,会较早发生断裂,DIEC无论是断裂时刻还是失效模式都与试验吻合较好。

准确的材料模型是仿真分析准确的重要保障。材料模型的不断完善是材料学、力学、试验测试技术以及有限元分析技术多学科共同发展进步的结果。本文所建立的材料断裂失效试验和仿真预测方法可进一步推广到其他钢种、铝合金、塑料等材料。

相关阅读: 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 创迈精密:世界精密拉伸工艺的领导者2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1德国混合材料汽车零部件连接技术项目介绍(25)

- 2高通中国孟樸:看好汽车行业 未来5年自动驾驶将发展到L4级别(26)

- 3TOX 铆接工艺在空调钣金零件加工中的应用(29)

- 4深耕服务,关爱客户,我们在行动(37)

- 5钣金折弯圆弧展开精准计算!(41)

- 6 云车间——钣金共享智造工业互联网平台(42)

- 7钢板表面涂油对冲压的影响及控制方法(45)

- 8什么是激光焊接?(52)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(56)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(110)