基于 2D 高频数字阀的高速数控冲床液压控制系统设计

文:童小利 ,金秋春

摘要:针对高速数控冲床主传动以液压驱动为主导,以伺服驱动技术全数字化为发展趋势,提出一种以2D高频数字阀为核心控制元件的高速数控冲床液压控制系统,并分析该系统的工作原理以及控制原理,该系统具有油缸输出力可控,冲切频率可调,工作行程以及上、下死点可设定,冲头在油缸的有效行程内位移可任意调整从而实现无级可控的功能。并对该液压系统的主要参数进行了设计和计算。

关键词:2D高频数字阀;高速数控冲床;液压控制系统;数字控制

数控冲床是集机、电、液于一体的前沿产品,广泛用于各类金属薄板零件加工,是一次性自动完成多种复杂孔型和浅拉深成型的板材加工关键设备。市场需求量大,我国年需求总量为3 0開巧0台套,估计将多年保持快速增长的态势[ 1 ],而我国进口数控板材加工设备占据市场主导地位,其中高端产品国产品牌几乎为零,而低端产品占20%左右。

目前,我国高速数控冲床液压控制系统主要依赖国外进口,成本高[ 2 ],因此迫切需要开发高技术含量的国产高速数控液压装置,与进口产品形成真正的竞争,削弱进口产品的市场份额。

作者将针对切削频率为1開0次/min的高端数控冲床提出一种液压控制系统。

1高速数控冲床液压装置方案和原理

1.1工况的分析

该高速数控冲床液压装置直接装在冲头上,控制冲头完成冲孔、压印、弯曲、成形等工艺。要求该液压装置可以控制滑块的上、下运动速度和停滞位移连续可控,实现空程快速下行、慢速冲压、快速回程;可以控制冲压力的大小,并在整个行程中提供最大的工作压力;冲压频率高。也即是要求可以设定冲裁加工工艺的速度、位置以及冲压力的大小等参数。冲压频率与冲压行程、冲压板厚等参数有关,直接影响数控冲床的生产效率,作者主要针对冲压频率为1開0 次的液压系统进行设计。该液压系统其他参数为活塞最大行程40 mm,最大冲压力330 kN,工作行程5 mm,冲裁板厚1 mm。

高速数控冲床液压系统具有压力高、流量大、频率高的特点,其设计的关键是液压核心控制元件和控制策略。由文献[ 3 ]知数控冲床的伺服驱动技术发展趋势是全数字化。全数字化不仅包括伺服驱动内部控制的数字化,伺服驱动到数控系统接口的数字化,而且还应该包括测量单元数字化。目前电液数字控制的实现方法一般有两种:采用伺服阀或比例阀的传统的间接数字控制模式和采用2D高频数字阀的新型的直接数字控制模式。前者需D/A转换接口,具有系统复杂、价钱昂贵、维护麻烦、温飘、零飘、滞环等 缺点[ 4 ];后者无需D/A转换接口,具有重复精度高、无滞环、抗污染能力强等优点[ 5 ]。2D高频数字阀的结构简单,换向可靠,抗污染能力强,具有重复精度高、无滞环的优点,利于得到高的频率,可实现直接数字化控制,工作压力为40 MPa,公称流量为400 L/min,响应时间3 ms,频宽200 Hz[ 6一7 ] ,是高速数控冲床液压系统控制元件的首选,故该液压系统采用 2D高频数字阀作为核心控制元件。

如图1所示2D阀具有双自由度,即阀芯具有径向的旋转运动和轴向的平移运动。阀芯由步进电机驱动旋转,使得阀芯沟槽与阀套上的窗口相配合的阀口面积大小呈周期性变化,由于相邻台肩上的沟槽相互错位,因而使得进出口的两个通道的流量大小及方向以相位差为180。发生周期性的变化,以达到换向的目的,从而控制油缸的频率。阀芯由另一个步进电机以及传动机构驱动作轴向运动,使阀口从零(阀口完全关闭)到最大实现连续控制。阀芯作轴向运动,从而改变周期性变化阀口面积的大小,进而控制2D 阀的流量输出,从而控制油缸的压力和位移。

对于全开口型2D 高频数字阀,其换向频率为

![]()

式中:n为步进电机的转速;z为阀芯单个轴肩的沟槽个数,通常取z = 4。

从公式可见阀的频率与阀芯单个轴肩的沟槽个数成正比,也与步进电机的转速成正比。因而除了通过改变阀芯单个轴肩的沟槽个数(硬件)来提高工作频率外,还可以通过提高阀芯的转速(软控制)来提高高频数字阀换向频率。

考虑到该冲床在工作进给时负载较大,速度较低,而在快进、快退时负载较小,速度较高,从节省能量、减少发热考虑,泵源系统宜选用高、低压双泵供油。此外为了更大幅度地调节快进、快退时的速度,实现快速冲压,同时也为了减小油缸活塞的直径,该液压系统采用液动阀控制的差动连接。另外在进油路中采用蓄能器储存能量,补偿油缸快速下行时的流量。考虑到换向、机械冲击在管路内会产生压力尖峰,产生噪声,在回油路中采用蓄能器吸收这些冲击,实现换向以及运行平稳并降低噪声。根据以上分析确定的液压原理如图2所示。

其工作原理为:通过工控机先设定冲压的频率、工作行程、板材厚度、冲压力大小等工艺参数。电磁阀14通电,系统开始工作,此时2D高频数字阀由工控机通过2D阀控制器控制步进电机1转动,使得2D 高频数字阀处于右位,高、低压泵同时向主油路供油。高、低压泵以及蓄能器同时经2D高频数字阀9 右位向油缸的上油腔供油,油缸下油腔的液压油通过液动阀8也向2D高频数字阀9右位供油,行成一个差动回路,活塞杆带动冲头快速向下运动。当冲头遇到工件受阻时,系统压力升高,达到液动阀8的设定压力时,阀8右位接通,差动回路切断,低压泵2经顺序阀3卸载,高压泵1经2D高频数字阀9右位向油缸上油腔供油,下油腔液压油经液动阀8右位回油箱,活塞向下运动,完成冲压工艺。位移传感器检测到冲头到达下位极限时,工控机发出信号,控制步进电机1转动一定的角度(如2)时使得2D高频数字阀处于左位,同时负载消失,系统压力降低,液动阀8右位接通,此时高、低压泵以及蓄能器通过液动阀8向油缸下油腔供油,油缸上油腔油液通过2D高频数字阀左位回油箱,活塞作快上运动,此时完成一次上下往复运动,如此重复循环,完成系统的快速往复运动。当电磁阀14断电时,压力油不通过主油路,通过溢流阀流回油箱,此时高、低压泵卸荷。

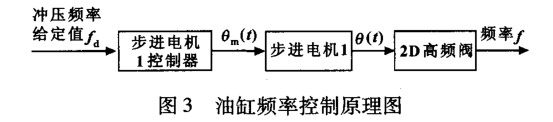

油缸频率控制原理如图3所示。由工控机键盘输人频率给定值,工控机将给定频率值输给步进电机1控制器,将信号传化成旋转磁场的角位移信号 9m(t),驱动混合式步进电机1,使其输出角位移信号为9( t ),步进电机1旋转使得进出口的两个通道的流量大小及方向以相位差为180。发生周期性的变化,使得2D阀换向,产生一个频率不这个频率也即为油缸的冲压频率。通过改变工控机设定值,从而改变步进电机1的旋转速度很方便地控制油缸的冲压频率f。

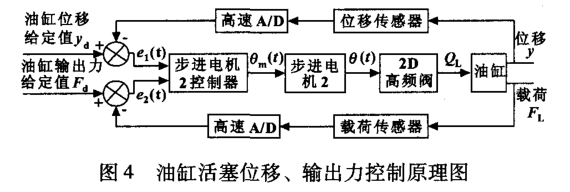

油缸活塞位移、输出力控制原理如图4所示。载荷传感器检测到油缸实际输出的力(或位移)大小,与给定力(或位移)值相比较形成误差信号 el ( t) (或e2(t)),通过步进电机2控制器将误差信号传化成旋转磁场的角位移信号(0,驱动混合式步进电机转子转动,使其输出角位移信号为t ),通过传动机构转化成2D阀芯的轴向位移阀芯位移的变化引起2D阀输出的负载流量(或位移)发生改变,从而消除油缸的输出载荷(或位移)误差,使得油缸的输出载荷(或位移)与设定值保持一致。

2液压系统的基本参数设计

2• 1初选液压缸的工作压力

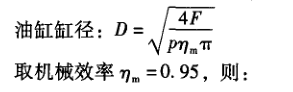

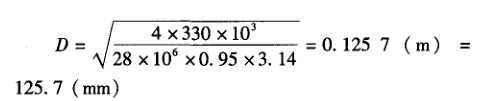

态下,临界压力可尽量选高,但又不宜过高,以防止模具接触板料时的冲击使回路压力超过系统最高压力28 MPao综合考虑,焦先选定为21 MPa。

按GB2348 -80标准取= 125 mm,由A1=2A2可知活塞杆径:d = 125 × 0• 707 = 88 • 4(mm ) ,按GB 2348-80活塞杆直径系列取:d = 90 mm。

2• 3泵的流量计算

系统所需总流量为:

参考同类产品可取工进时的速度也即整个液压系统最小速度为1 · 8 m/min,则液压系统最小流量为:

而在一周期中系统最大流量发生于差动快进末期(即活塞由冲程快进转为工进时刻),它由高、低压泵流量和活塞杆腔排出的流量共同组成,故低压泵流量为:

2· 4冲压周期T及频率f的计算

活塞差动下行时间:

能在主泵的排量发生变化时保证容积式传动的响应,除能提高系统的动作频率外,还能增加主泵进油 口处压力,防止大流量时产生气蚀,提高泵的工作转速和传动装置的功率密度。

2补油泵排量的计算

闭式系统在工作中不断有液压油泄漏,这些泄漏主要由以下原因引起:(1)泵、马达容积效率引起的泄漏;(2)冷却冲洗阀的排出流量;(3)伺服控制系统的正常消耗。为了维持闭式系统正常工作,必须及时补偿这些泄漏和消耗,并且无过多能量浪费,所以闭式系统的补油量需要合理地配置。

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC推荐】汽车热成形钢材料应用分析及零部件企业汇总(39)

- 2邦德激光【自主研发】超级套料软件全球首发!(40)

- 3JPMH 管理(40)

- 4 云车间——钣金共享智造工业互联网平台(43)

- 5CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(46)

- 6热冲压球壳Q235钢材高温后力学性能试验研究(53)

- 7扬力集团:中国锻压机床行业的头部企业 (64)

- 8上汽大众MEB工厂车身焊装亮点介绍(73)

- 9【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(94)

- 10MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(98)