连续精密冲压模具凹模的结构设计

[关键词] 冲压; 模具; 凹模

连续冲压模具在现代零件生产中的应用越来越多,地位也越来越突出。金属薄材的精密冲压成形,是绝大多数现代电子产品零件生产的必经之路,而其模具的结构设计,特别是工作零件凹模的结构设计就显得尤为重要。

凹模的结构设计是指其外部形状结构与内孔 ( 刃口) 的结构设计。按外形结构,凹模有整体式、分体式及镶拼式三种。

凹模的外形结构一般设计为长方体,以方便加工、维修及安装时的防呆。凹模外形做成其他形状加工难度大,维修时移位困难,给操作者带来定位与控位不便。

整体式凹模结构形式有挂肩式( 图 1A) 与直通式( 图 1B) 。挂肩式凹模在维修与更换时需要拆开模板,这样会影响模具的精度与寿命,且连续冲压模工位比较多,拆卸还会影响到其他工位,因此这种结构在多工位连续模中很少应用。直通凹模一般设计用导料板等压住,以防止上模回程时跳出。

图 1 凹模外形结构图

( 1) 凹模底部做高 2mm,内凹 0. 02mm 的引导裙( 图 2A)

图 2 凹模安装引导结构图

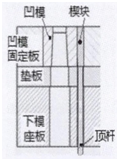

冲压模具下模部分一般由下模座板、下模垫板和凹模固定板组成,要不拆模板而取出凹模,只有从下模座板一侧用顶杆顶出,可凹模硬度高、脆性大,不能直接顶出,也没有位置可顶,许多公司就在凹模侧面加置两块 4. 0mm 厚楔块( 图 3) ,楔块底下的垫板与下模座板分别设置 3. 5mm 的工艺孔,以利 3. 0mm 顶杆插入顶出楔块( 图 4) ,楔块一顶出,凹模就能顺利取出了。

图 3 凹模用楔块结图

图4 凹模拆卸结构图

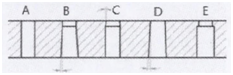

现代生产集中程度越来越高,对模具精度与寿命要求也日益提高。电子通信类的小五金冲模寿命一般要达到 100kk,而端子模具寿命要达到 500kk。为了保证凹模在使用中的合理寿命,日本与我国台湾的许多公司将凹模厚度少做 2mm,而做 11 块垫 ( 图 5) 。垫片厚度要求非常精密,从 2. 000mm 到 3. 000mm,每块厚度相差 0. 010mm,这样在维修凹模将磨损或崩裂的刃口部分磨低时,只需找到对应高度的垫片在底下垫起来就可以了。当然这样要求每次对凹模的磨去部分必须是 0. 010mm 的整数倍,不允许磨垫片,垫片可供多个凹模重复使用。这种方式既能方便维修也易保证垫高时平稳,如果裁用矽钢片去垫,操作麻烦还很难垫平。

图 5 凹模其他结构图

( 2) 产品下料圆角太小( R 小于 0. 12mm) ,线切割时金属丝半径不能太小,小了张力大金属丝易断,张力小放电吹力会把金属丝吹弯,影响加工精度和质量。这时也会把凹模设计成分体,使刃口可以用磨床加工,这样的圆角可以加工到 R 小于 0. 05mm( 图 6) 。

图 6 凹模加工比较图

图 7 凹模分体结构图

( 4) 凹模刃口形状太简单如圆形,现代高速模具中常常把凹模做成分体,防止跳屑。

模具有易损部位或者独立结构时,经常会把该部位做成镶拼结构[2],以便于加工、维修与更换。图 8 中镶块为独立结构,单独加工后与主体部分组装成一体。

图 8 凹模镶拼结构图

凹模的刃口结构在冲压模具教材中有五种形式[3]( 图 9) 。

图 9 凹模刃口结构图

( 4) E 型结构刃口除了简单的圆形外,其他形状下面的沉孔很难加工,若强行从背面电火花加工,会增加不少成本,还会延长加工需要的时间。有的厂家为了加工方便,把 E 型结构做成上面 6mm 厚的硬质合金,下面用合金模具钢做垫块( 图 10) ,虽然这样加工比较方便,但是硬质合金块厚度不足易导致跳出。

( 5) B 型结构中,刃口垂直深度根据工件不同一般取 2 -3mm,下面的落料斜度五金模具可取 30’左右,端子模具可取 15’左右,日本的精密端子模具斜度取到 6’。通过比较,只有 B 型结构最常应用,也最合理。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1天田2026年3月止财年净利润下降4%,回购200亿日元自有股票(29)

- 2MFC原创:有哪些内高压冲压/热成形设备企业值得关注(中)?(29)

- 3MFC《金属板材成形》杂志社十三家折弯机/多边折弯中心厂家/机器人折弯/自动化折弯/折弯自动化制造商推荐(32)

- 4激光切割机使用注意事项及保养需求(34)

- 5MFC《金属板材成形》&《金属成形智造》:连接未来智造,赋能中国金属成形产业升级(35)

- 6【MFC原创】安德里茨凯撒:深耕金属双极板与定转子冲压解决方案(40)

- 7【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(49)

- 8俄罗斯工业发展现况与未来(54)

- 9【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(131)

- 10上汽大众MEB工厂车身焊装亮点介绍(135)