精密高速冲压的非均匀冲裁间隙设计

文/胡道春、台州职业技术学院模具研究所

在精密高速冲裁过程中,由于模具刃口与材料不断摩擦,刃口的表面几何形状极易发生变化,引起冲裁件断面质量、尺寸、形状都发生改变,特别是在大批量的高速冲压过程中,刃口磨损对于冲裁件尺寸一致性的影响更大。所以在设计阶段寻求合理的冲裁间隙设计,对降低模具内应力、缓解模具磨损、延长刃口使用寿命的意义重大。

已有研究表明,增加润滑以减小刃口侧部摩擦力相当于减小作用于刃侧板料的拉应力,因而可以延迟裂纹的出现,并使圆角带减少及光亮带增多,同时,作用在模具刃口侧壁与端面上的摩擦力都将会导致模具磨损,但冲裁过程中凸模所受的侧压力远大于凹模 因此凸模侧壁和端面最容易发生磨损,而且模具磨损与模具内应力存在一定的线性关系。本研究以高速冲裁过程中凸模的受力状态为研究对象以不同外形轮廓冲裁件的最小凸模内应力为优化目标,最终获取合理的非均匀冲裁间隙,并经试模验证。

冲裁间隙对凸模内应力的影响规律

冲裁间隙对凸模内应力的影响曲线〈材料为AISI 1010,料厚为0,8mm,冲压速度为600次/min〉 如图2所示。从图中可以看出,随着冲裁间隙的增大,凸模内应力显著降低,但冲裁间隙继续增大到一定程度后,凸模内应力又逐渐升高,使得凸模内应力随着冲裁间隙的增加呈现出"V"形曲线,表明冲裁过程中存在合理的冲裁间隙范围,也使得获取最小凸模内应力为目标的冲裁间隙优化在理论上成为可能。

图2冲裁间隙对凸模内应力的影响

不同外形轮廓的冲裁间隙优化

一般冲裁件的冲裁轮廓可分为四种基本形状,圆、直边、圆角、矩形(直边+圆角)。为此,建立四种基本形状冲裁轮廓的有限元模型〈图3)进行不同冲裁间隙的数值模拟分析,以获取不同冲裁轮廓在不同冲裁间隙下的凸模平均应力水平。

图3四种基本形状冲裁轮廓的有限元模型

模拟结果如图4所示,不同轮廓冲裁时,凸模平均内应力随冲裁间隙的变化曲线均呈现出"V"或"U" 状,表明不同轮廓冲裁时均存在合理的冲裁间隙,但实际冲裁件轮廓为此四种基本轮廓的若干耦合,且每种轮廓冲裁时最佳间隙各不相同,如何实现复杂轮廓的冲裁间隙优化,才是精密高速冲压企业实际生产所需求的。

非均匀冲裁间隙设计及试模验证

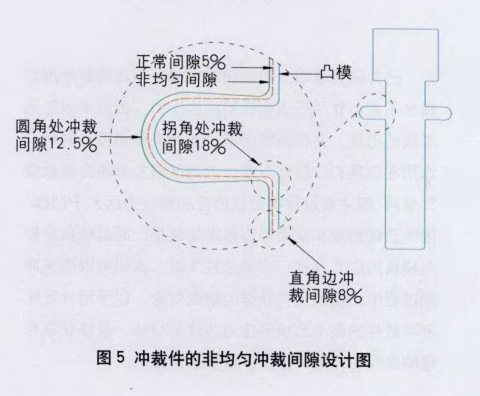

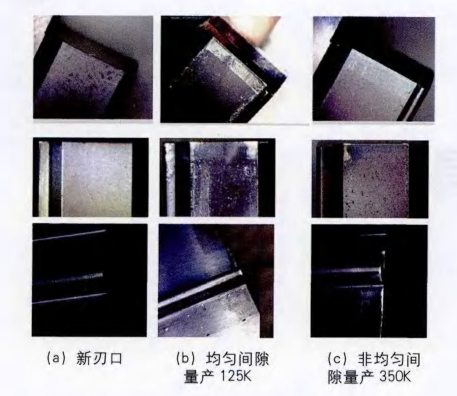

从前期模拟分析的结果及非均匀冲裁间隙的设计思想出发,完成如图5所示的冲裁件模具设计〈板料为AISI 1010,料厚为0.8 mm) 不同量产阶段的冲裁凸模磨损情况,如图6所示。从图中可以明显看出,采用非均匀间隙冲裁的凸模其磨损情况较传统的均匀间隙冲裁有了明显的改善初步验证其正常使用寿命可提高3倍以上。

图6不同量产阶段的冲裁凸模磨损对比

结束语

通过模具与板料的摩擦力分析,确定了凸模刃口部位最易发生磨损失效,而凸模磨损与冲裁过程中凸模内应力存在一定的线性关系。本文借助数值模拟得出不同外形轮廓的冲裁件在不同冲裁间隙时各自的凸模平均内应力,探讨复杂轮廓冲裁件的冲裁间隙与凸模内应力内在的联系,最终提出基于最小凸模内应力的非均匀冲裁间隙优化设计思想,并经实验验证可显著提高模具的使用寿命。

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1德国混合材料汽车零部件连接技术项目介绍(28)

- 2高通中国孟樸:看好汽车行业 未来5年自动驾驶将发展到L4级别(29)

- 3TOX 铆接工艺在空调钣金零件加工中的应用(35)

- 4深耕服务,关爱客户,我们在行动(38)

- 5钣金折弯圆弧展开精准计算!(48)

- 6 云车间——钣金共享智造工业互联网平台(49)

- 7钢板表面涂油对冲压的影响及控制方法(50)

- 8什么是激光焊接?(58)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(67)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(124)