浅谈某车型左右后纵梁回弹问题的直接原因及解决方法

纵梁在汽车车身制造中是主要的承载部件,而车架纵梁又是其中的重要零件之一,所以纵梁在汽车上起到重要的承载作用,汽车的边梁式车架、中梁式车架等均含有纵梁。纵梁通常用低合金 钢板冲压而成,断面形状一般为槽型,也有的做成Z字型或者箱型等断面。纵梁可以在水平面内或纵向平面内做成弯曲的以及等断面或非等断面的。成型有单面折弯型和双面折弯型。单面折弯型用大型折弯机来完成;双面折弯型用大型压力机来完成。而汽车纵梁的弯曲工 艺通常由大型压力机来完成,或者是由专用数控弯曲机来完成。

纵梁是汽车上比较重要的一个金属构件,它整个从车头一直贯穿到车尾,打开发动机舱后,承托发动机,两根和车体方向一致的长方体柱子是前纵梁,后纵梁是承托后备箱的重要部件,一般我们可以从车身下面备胎仓底部两侧观察到后纵梁。

冲压生产工艺已成为汽车生产制造的主力军,同时在冲压行业也存在很多难以解决的制造问题,就是制件回弹、开裂、起皱、拉毛、毛刺及冲击痕等质量问题,今天我们以某车型左右后纵梁 为研究对象,介绍其冲压工艺方案,利用CAE分析技术、冲模研合技术对其 处理回弹问题方面总结了合理的工艺及改进措施。经过实际生产验证,改进后的纵梁冲压工艺效果良好, 满足使用要 求,对相似冲压件成型工艺设计开发具有一定的参考作用。

汽车行业的快速发展,对冲压件要求极高,目前制约汽车行业冲压工艺快 速发展的主要集中在一些典型的难成形件上,如汽车覆盖件、轮罩板件、梁类等。梁类件随着汽车轻量化的发展使用比例 越来越高,强度也越来越高,决定了它的工艺特殊性和成形难度。梁类件中最为典型的高强梁中左右后纵梁是典型的难成行件,主要取决于纵梁造型的复杂程度和使用板料的高抗拉强度 , 下面我们针对某车型左右后纵梁生产过程符合率低至70%,并且制件存在扭曲、反弹、拉毛、开裂等多种质量问题。

左/右后纵梁冲压工艺特点

某车身的左/右后纵梁使用高强板HC340-590DP,我们可以得出左/右后纵梁采用的是双相钢高强度钢板,我们都知道高强度钢板回弹扭曲已经成为现有冲压件的制造难题,而左/右后纵梁使用的高强板其回弹扭曲已经成为难题,主要原因为金属材料扭曲、材料塑性变形不均匀造成。现在的CAE分析也不能完全解决,影响因素很多,包括不能完全模拟真实的材料性能、制作误差等。需要钳工后期调试。侧壁反弹、侧壁外翻:由板厚方向的应力差引起! 针对以上问题我们提出了以下的抑制对策:

⑴平衡板厚方向的的应力差!——施加拉伸应力。

⑵减低板厚方向施加的应力!—— 抑制侧壁反弹部位的塑性变形。

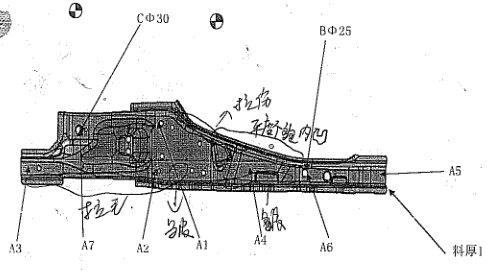

⑶通过模具构造预计形状不良量。 案例:以下为某车身右后纵梁本体图作为我们本次解决案例进行分析。

右后纵梁制件存在的问题:

⑴右后纵梁与轮罩搭接面,单件公差走正差回弹量走正差2.5~ 3mm,实际公差为0至-1.0mm,面差严重超差。

⑵ 4个S面不贴合,符合率只有69.1%。

⑶制件整体扭曲。通过CAE分析与制件状态对比,生产制件状态与CAE分析不一致。

图1 纵梁单件检具检测符合率69.1%

图2 解决 S 面不贴,验证未通过

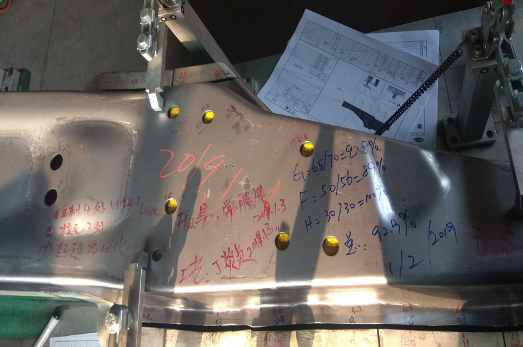

图 3 回弹量减少 满足装车需求

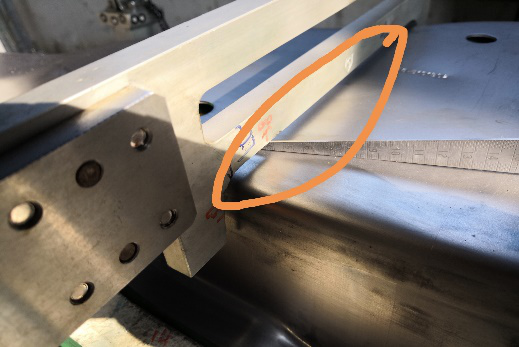

图 4 法兰面不顺,研配刀口垂直度

图5 法兰面超差问题解决

解决右后纵梁反弹措施

方案一 : 整改S面不贴合

回弹是造成S面不贴合的主要原因,解决S面不贴合问题可以减少解决回弹问题。

现象:首轮调试出件检测过程制件与检具有2个S面不贴合,符合率检测不准确,首先解决S面不贴合问题。

问题调查:针对S面不贴合位置对模具进行排查,上线刷红丹进行研合,检查S面不贴合位置原因。排查出OP10拉延上模两处 S面位置研合率不足。

采取措施:对S面不贴合位置进行 线下补焊。补焊要求面差在 2mm范围。 补焊完成后上线进行研合率提升,研配。调试验证。

验证结果:OP10研合率提升完成,S面不贴合问题未得到彻底解决。

方案二 : 整改侧壁回弹问题第一轮、整改侧壁回弹问题:现象:左右纵梁侧壁回弹2mm左右,与轮罩搭接不符,影响装车。 整改方案:整改OP40侧整型工序,上模侧整刀块补焊最大量2mm,以上模为基准研合下模。同时对第一轮S面整改不到位进行了优化。

第二轮、侧壁回弹未能整改到位,又进行了二次回弹补偿。同时对断面规检测超差部位进行了整改,针对超差部位,对OP10上模进行补焊,补焊最大量约1.2mm,并以上模为基准研合下 模。

验证结果:反弹问题得到了解决, 可进行下一步符合率提升。

方案三 : 符合率提升——面差

现象:方案二实施后纵梁的符合率 检测仅有80%,针对符合率进行问题排 查,法兰面不顺呈波浪状,影响后续焊接及符合率,法兰面的面差及间隙超差点较多需立即整改。整改方案:法兰面凹凸不平,因OP30/40镶块研合率不足整形过程法 兰面整形不到位,及回弹造成符合率较低。改进措施为:提升OP30/40 翻边镶块研合率。

验证结果:反弹问题得到了解决, 装车满足技术要求。

总结:综上案例解决过程复杂模具 经过多轮整改及总结反弹原因,同时可用于后期模具开发及规避制件反弹问题。

结束语

左/右后纵梁制件回弹主要是制件回弹造成S面不贴合,对于高强板其屈 服强度较高不易成形及纵梁板料厚度超过0.7冲压过程易反弹,是造成汽车左/右后纵梁难成形的主要原因。要想彻 底解决以上问题,首先在模具设计初期在模具拉延、整形、翻边过程考虑翻边 角度补偿,用SE分析其反弹的角度,在模具上补偿翻边角。同时后期模具制作过程要求研合率高于95%,可有效规避高强板的回弹问题。

目前针对高强度钢板反弹及起皱在CAE及SE分析过程还不能完全彻底解决,需要在模具调试生产过程模具钳工对拉延、整形、翻边工序进行补焊、型面研合、强压等工作来补偿高强板反弹 问题,如果手工无法解决需要对整个型面进行机加工解决型面不顺、R角干涉、侧壁反弹问题。我们只有不断的研究CAE及SE分析提高其分析能力,在模具设计之初制作补偿反弹量才能减少人工修模的工作时间及制件质量。

相关阅读: MFC平台首发原创

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 日本制造企业的正在进行哪些智能化升级?2019-07-04

- 浅谈铝合金板冲压工艺技术2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 高功率激光切割在钣金加工领域的应用2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 12024媒体计划(31)

- 2柯乐:提升竞争力的利器(37)

- 3钣金折弯圆弧展开精准计算!(39)

- 4热冲压用钢22MnB5 回火组织与性能分析(41)

- 5热镀锌钢板锌层冲压脱落的原因分析(43)

- 6JPMH 管理(44)

- 7国内精冲钢产品的生产现状和发展趋势(49)

- 8金属锻造技术的起源及发展史(51)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(64)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(123)