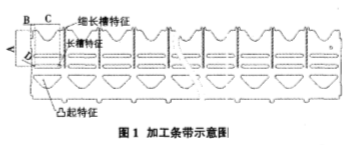

一种高速连续模冲裁条带的检测方法设计

引言

连续模由多个工位组成 , 各工位按顺序关联完成不同 的加工 ,在冲床的一次行程中完成一系列不同的冲压加 工。一次行程完成以后,由冲床送料机按照一个固定的步 距将材料向前移动, 在一副模具上就可以完成多个诸如冲 孔、落料、折弯、 切边、 拉伸等工序。

连续模加工具有如下特点 :①连续模是多任务序冲 模 , 在一副模具内, 可以包括冲裁、 弯曲成型和拉伸等多种 多道工序, 具有很高的生产率; ②进模操作安全 ; ③可以采 用高速冲床 , 生产易于自动化。由于连续模具有这些特点,所以在金属mT尤其是片状零件加工中应用很广。

CCD中文名叫电荷耦合单元, 也称 CCD图像传感器,它是一种半导体器件,能够把光学影像转化为数字信号。CCD植入的微小光敏物质称作像素。一块 CCD上包含的 像素数越多, 其提供的图面分辨率也越高。CCD上有许多 排列整齐的光电二极管, 能感应光线 , 并将光信号转变成 电信号, 经外部采样放大及模数转换电路转换成数字图像 信号。CCD装置由于体积小,重量轻、分辨率高、灵敏度 高、 工作电压低、功耗小、寿命长、 抗冲击和抗震性好、不受 电磁场干扰等一系列优点, 被广泛应用到工业非接触测量 领域中。被广泛应用到在线检测尺寸、 位移、 速度和 自动调 焦等方面。

目前生产过程中的检测方法有两种:①检测人员依靠传统的检测仪器和设备按照检测规范进行检测 ;②检 测人员采用专用的 CCD(电荷耦合器件 ) 检测仪器进行检 测。所有的检测都在线下进行, 劳动强度大 , 人为影响检 测数据的概率大大增加。由于不能进行在线检测, 如果零 件冲刺时出现问题 , 将会导致大量的次品和废品出现 , 所 以在批量生产该条带过程中采用一种自动检测的方式将 大大减轻检测人员的工作量、提高检测的效率和提高检 测的精度。

1检测工作流程框架

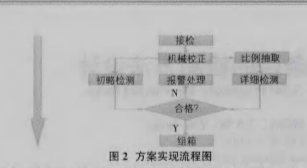

条带传统的检测主要借用检测仪器进行手工检测 , 检 测的结果与检测人员的素质、熟练程度、 检测方法和仪器 的精度有关, 在单个零件的特征很多的情况下 , 生产效率 很低,出错率很高。基于条带的结构及加工特点, 在高速冲 刺的过程中新 的检测主要采用 CCB快速成像技术来实 现, 考虑到该条带的冲刺为高速冲刺 , 整体检测设计思路 采用在线由初略检测到详细检测的二. 步式进行,即初略检 测阶段通过二维成像技术检测所有条带的主要外形特征 和零件的裂纹及毛刺, 详细检测阶段按照抽样比例(比如 1条/ 分钟 ) 选取检测的条带, 通过形成局部 的三维重建模 型,与标准模板进行比对, 通过三维尺寸、形位公差等多方 面的检测, 快速发现缺陷产品。整个检测在线上进行, 两个 阶段协同工作 ,在任何一个阶段出现尺寸超差的产品, 将 进行报警处理。如图 2为该方案实施流程图。

图3为本方案在线检测工作台组件示意图。主要包括基体、摄像头、玻璃板、夹持器1、夹持器2和定位销等。基体中间镂空,基体工作面由一个斜面组成,斜面的角度保证条带在正常情况下可自由的下滑,斜面上有滑道,滑道宽度比条带稍宽,滑道的两侧是光滑平直的平面,一侧用作条带的定位面,滑道的中间部分镶嵌有一块透明玻璃,玻璃的下端装有可上下移动的定位销,滑道上玻璃的侧面装有夹持器1和夹持器2,工作时分别靠紧一个条带,玻璃的上方和下方各摆放一个扭像机,摄像机通过传送装置(没画出)在玻璃上方移动昭相

2.1接检、机械找正阶段

由于高速冲刺属于连续作业,频率高、速度快,检测时条带基准的确定显得非常重要。本机械找正过程主要通过夹持器1、夹持器2和定位销相互配合来完成该动作。

夹持器1、夹持器2和定位销的动作通过PLC控制气动或电动来实现。如图3,条带冲刺完成后顺着滑道往下滑,滑到定位销时停住,此时,夹持器1和夹持器2作用,将上下两个条带分别靠紧滑道的另一边,通过夹持器定位找正.扫描完成后,首先将定位销下落,而后松开夹持器2,测量的条带顺滑道下滑,过了定位销后,定位销上升,夹持器1松开,上面的条带往下滑到定位销,两个夹持器同时工作,将两条带夹紧。

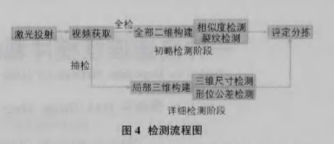

2,2扫描、分析和判定阶段如图4

为检测流程图。具体步骤如下

采用激光器向条带投射激光栅格(或十字线),以便摄像机在近距离摄影时对焦。

双目摄像机在电机驱动下按照预定的轨迹扫描,实时获取不同位置和视角的视频图像。

分析处理。本阶段主要包括两个内容,粗略检测即二维成像检测和详纟田检测即局部三维成像检测摄。初略检测是对所有条带进行分析。首先对摄像机获取的视频图像进行预处理,提取边缘特征(零件的长、宽等),并与标准边缘模板进行匹配,根据相似度(如图2种的细长槽特征、长槽特征、凸起特征等)快速发现由于模板误用或某个加工环节遗漏所导致的产品缺陷;然后改变成像分辨率,对条带正反两面进行高分辨率拍摄,分析其表面特征,快速发现具有明显裂痕、划痕的缺陷产品。

详细检测是按照所选定比例(比如1条/分钟)抽取条带,对条带三维尺寸、形位公差进行检测。根据双目摄像机的安装结构和成像模型,建立双路视频图像帧的粗略对应关系,在此基础上利用基于局部特征的配准方法,实现视频图像帧亚像素级别精确对应,然后建立扫描目标的深度图,形成局部部位的三维重建模型(如图2中长槽特征的 A、B、c、D尺寸及厚度尺寸)。

@根据分析的结果,与标准模板进行比对,符合公差范围即判定条带合格,如果粗略检测和详细检测中任意一项内容超出公差范围,即判定条带不合格,报警。

3技术难点

本仪器的工作任务包含对多种指标的混合检测,检测指标众多且精度要求高,为算法的实现和优化带来了难度。其解决思路是在检测算法的设计过程中,侧重结合目前处理器的多核化发展趋势,有效利用新一代处理器指令集中引入的异或(NOR)运算等加速指令,提高算法的执行效率;同时优化点云数据结构,最大限度减少三维数据在检索、存储过程中的时间开销。

送检条带由锆合金材料制成,材料反光度较高、纹理信息不丰富;另一方面,为了实现高精确检测,双目摄像机、三目摄像机在视频图像获取过程中与内条带的间距不足200mm,视场极小。在这种情况下,摄像机镜头很难精准对焦,形成清晰视频图像解决思路是在视频获取之前,通过激光器投射激光栅格(十字线),辅助镜头对焦和深度距离的计算。

专送装置、双目测量和三维重建,每一个工作环节不可避免带有一定程度的误差。当多方面的误差叠加时,很难有效抑制。解决思路是在初略检测和详纟田检测过程中,图像处理时通过对目标进行虚拟姿态校正,从而降低检测精度与机械装置运动精度的相关性,最大限度减少误差。

@CCD系统对工作环境的要求很高,在生产中对 CCD运行有影响的灰尘、振动等一定要采取措施。系统应尽量放置在通风、干燥和干净的场地,必要时可在设备上加装玻璃防护罩,防止振动方面主要有两个:避开共振区,根据实际情况改变系统的固有频率,使系统不在共振区工作;采取隔振措施,使冲压设备与地基隔离,或者让系统与地基隔离,减少冲压设备对周围设备的影响。

参考文献:

(1)王庆有,CCD应用技术[M].天津;天津大学出版,2000

(2)李国宁,刘妍妍,金龙旭.用于动态目标跟踪的面阵CCD 成像系统湃光学精密工程,2m8,16

(3) 王新华.复合模连续模制作工艺技术[Ml.机械工业出版社,2012.

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(32)

- 2【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(33)

- 3【MFC推荐】汽车热成形钢材料应用分析及零部件企业汇总(35)

- 4 云车间——钣金共享智造工业互联网平台(35)

- 5俄罗斯工业发展现况与未来(37)

- 6MFC钣金篇—钣金加工中折弯扣除系数怎么算(40)

- 7扬力集团:中国锻压机床行业的头部企业 (47)

- 8MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(48)

- 9【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(89)

- 10上汽大众MEB工厂车身焊装亮点介绍(91)