钣金件切边线优化及模面补偿应用

【摘要】以本公 司某个汽车排 气净化 器上的 吊挂件为例 , 运用专业钣金成形分析软件 DYNAFORM里面的切边线优化、 模面补偿两大功能模块。来尝试优化该吊挂件的现有冲 压工艺 ,以求能够达到提 高该制件 的板材利 用率、尺寸的一致性 。并且今后将推广该优化 后冲压工 艺, 这样 不仅 可以缩短该类制件的开发 周期 而且还 能降低 该类制件 的开发成本, 给后 期模具设计提供一些指 导。

关键词 : 切边线优化 ; 模 面补偿 ; 排气 系统 ; DYNAFORM

1 引言

近几 年来 , 随着 国产 车企 的逐渐崛起 ,国 内汽车 市场上正在上演一场名为“ 品牌 、 科技 、 质量 、 价格” 市 场争夺淘汰战。在这场没有硝烟的战场上, 各大车企 间都在奋力使出浑身解数以求得市场的一席之地。我司作为整车厂的一级供应商, 深刻感受到了同行之 间竞争的激烈 ; 现如今已经逐渐形成 : 在保证产品质 量的前提下 , 谁的成本低谁就有绝对的优势; 谁的科 研水平高 、 谁的开发成本就低 、 就能走在行业的前头,成为正真的行业领军者 。

本文 以本公 司某个普通净化器上韵 吊挂件为例 , 通过专业的分析软件来模拟分析该 吊挂件的成形工 艺 , 尝试 优化该 吊挂件现 有的冲压成形工艺 ;以求能 够达到降低该制件的开发成本, 间接为公司产品在市 场中的价格优势添砖加瓦。

2 吊挂件的成形工艺分析

2. 1 吊挂件的空间结构概括

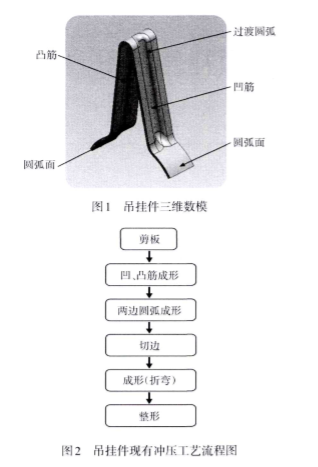

如图1所示 , 该吊挂件相对而言属于一个规则的 制件。其主要结构特征 : 左上部分中间有一根凸筋、右上部分中间有一根凹筋; 左下部分和右下部分都是 一 个 圆弧面 , 用 以和筒体相接触焊接 ; 顶部也是个小 圆弧 , 将制件的左边和右边进行过渡相连 。

2. 2 吊挂件 的现有冲压成形工艺

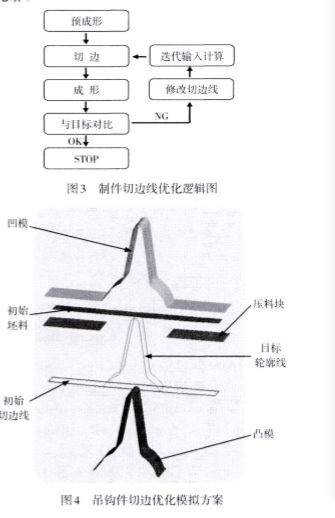

如图 2所示 , 该 吊挂件 的冲压工序一共需要 6道 ,开料尺寸为 380x86x3. Omm,这种工艺路线 属于 比较 传统的冲压工艺思路, 虽然能做出合格的制件; 但是 此种工艺线路存在以下一些弊端。

(2)制件的加工工序多,也就意味着模具数量多的同时,制件的加工效率低,间接增加了制件的加工成本

3 工艺优化模拟分析

3.1 切边线优化介绍

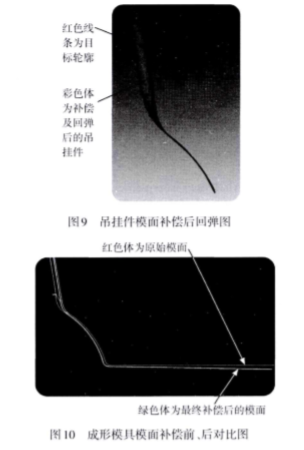

制件的切边线优化是指:制件在预成形工序后,通过切边、成形后与目标制件进行对比;后续再通过不断的修改制件的切边线并重新计算模拟,直至和目标制件轮廓形状几乎一致,制件切边线优化逻辑图如图3所示

3.2 吊挂件切边线优化模拟

图4所示为吊挂件的切边线优化模拟方案,其最终目的是要通过计算得出该吊挂件较精准的落料轮廓。

通过不断修改该吊挂件的切边线轮廓,进行迭代计算;最终得出相对满意的成形结果,如图5所示;同时也得出了该吊挂件优化后的切边轮廓形状,尺寸为:360× 66mm,如图6所示

3.3模面补偿介绍

通常冷冲压的制件在其模具撤去施加力后,由于制件本身材料的特性,制件都会出现一定程度是反弹;以及制件在切边工序之后,由于制件内部残余应力得到释放,也会出现不同程度的反弹,这使得最后得到的制件与我们想要的制件出现一定的偏差一般都是通过再增加一道整形工序,从而得到理想的制件。

模具的模面补偿是指:制件在最后的成形工序结束后,首先通过制件的回弹模拟计算,得出制件成形后回弹的参数;通过此参数映射、修改制件的成形模具的模面,再次进行制件的成形、回弹分析;以制件上一次的回弹结果作为下一次模面补偿的输人,如此循环;直至使得回弹后的制件与目标制件轮廓形状几乎一致,模具补偿的工作逻辑如图7所示

3.4吊挂件成形模具的模面补偿模拟

吊挂件首次成形后的回弹模拟,如图8扫所示

通过制件的回弹图8可知,该吊挂件的最大回弹量约为1.485mm(图中的红色部分),以此回弹结果为该吊挂件成形模具的模面补偿输人。

然后再次进行吊挂件的成形、回弹分析计算,并与目标吊挂件轮廓进行相比较,如此循环计算,直至得到较为满意的回弹结果,如图9所示以及得到成形模具的最终模面形状,如图10所示

4吊挂件新、老工艺线路对比

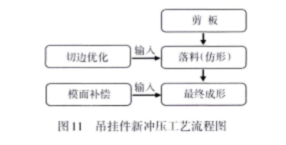

通过以上两个部分的分析模拟,理论上可以将该吊挂件的原有工艺进行优化,使得该吊挂件有了一个新的冲压工艺线路,具体如图1 1所示

如果该吊挂件新的冲压工艺线路得以实施,那么可以预测相对于该吊挂件现有的冲压工艺线路而言,从制件的工序数、开料尺寸、板材利用率、形状尺寸的一致性上都会有长足的进步,具体如表1所示

通过表1可知,该吊挂件的新工艺相比现有的工艺;使制件的板材利用率得到了提升,直接降低了制件的材料成本;同时新工艺的工序数量缩减为现有工艺工序数量的一一半,间接的减少了制件的加工成本;再有由'J二工序的减少会使制件的一致性也得到了较大的提升,这将使得该吊挂件在后续装配、焊接过程中很方便顺畅,间接的提高了产品的生产效率。

由此可知,该吊挂件新工艺的实施会使得该吊挂件具有很大的成本优势,间接为公司产品降低了成本,提升了公司产品在市场上的竞争力。

5 总结

对于冷冲压成形工艺而占,其制件的最终成形的形状与制件的材料、冲压工艺参数设备参数模具设计等因素都相关联。本文通过以公司某个普通净化器上的吊挂件为例,针对该吊挂件的现有冲压工艺,结合较新颖的冲压思路;运用电脑虚拟技术来模拟分析的方法,来优化该吊挂件现有的冲压工艺,为降低该、吊挂件成本提供有力的技术支持;同时也给同行业的技术人员提供一个较新颖的冲压思路。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1技术领跑 高端机床触摸行业“天花板’-扬州日报(60)

- 2热冲压球壳Q235钢材高温后力学性能试验研究(64)

- 3MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(74)

- 4MFC祝您元旦快乐,喜迎新春!(74)

- 5美国36万亿美元的国债意味着什么?这些债务归谁所有?(80)

- 6第21届天津工博会3月6-9举办 近1000家展商携4000余款智能化产品惊艳参展(81)

- 7Amada 推出一款新型机器,可同时钻孔和切割钢框架(88)

- 8非常全的钣金展开计算及工艺处理方法(94)

- 9冲压领域新宠!念初机械 SX 系列压力机来袭(94)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(129)