汽车车身钣金外露面自动钎焊工艺改进

1 某商用 车的侧 围结构

图1为公 司某种车喇的产品结构 ,陔车型的侧 外板分块结构 , 滑移 门~ 【 导轨外板和前 、 后侧 搭接 的地方为腔体结构 , 与前后侧围连接部分前后各有两 段焊缝 ,该处结构特点导致电阻点焊无法焊接 。南下 该焊接 处为外露面 , 对焊接 质量要求很高 ,因此需要 其他的焊接方式实现上导轨和侧围的搭接焊接。

2 几种常用 的焊接 方法的 比较

图1的零件设计完成后,对其结构特点进行制造性工艺分析,并对车身制造过程中比较常用的焊接方法进行分析后,分别采用普通C02焊接,电阻点焊+结构胶以及手工钎焊等不同焊接方法,对焊缝的焊接强度,性能和外观表面质量等进行对比试验验证

2.1 C02气体保护焊接

传统的C02气体保护焊,在电阻点焊无法实现的情况下,适用于薄钢板对接或搭接的结构。但由于存在热输人量大,焊接温度高,易发生焊接变

形,同时产生大量的飞溅,尤其是对1 mm以下薄板焊接,其焊接质量受焊接工人技术水平的影响很大,需要大量的返修工作。因此多使用汽车内

部,不可见部位,对表面焊接质量要求不高的地方些

2.2普通电阻点焊+结构胶

目前汽车结构胶,粘接强度较高,能承受作为结构件作用力,其粘接强度,对普通钢板来说,剪切强度可在20 MPa,剥离强度在1.0 MPa以上这类胶通常是改性环氧树脂胶,以粘代焊,减少焊点,解决表面焊点麻坑问题,改善汽车外观质量。结构胶作为辅助手段,其附近的点焊焊点间距不能太大,同时对零件的搭接匹配要求比较高。经过对该车10万公里路试验证发现该处结构开裂,故采用普通电阻焊和结构胶的方式无法满足强度和受力要求

2.3钎焊

钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙

并与母材相互扩散实现连接焊件的方法。钎焊借助毛细作用被吸人和充满固态工件间隙之间,液态钎料与工件金属相互扩散溶解,冷疑后即形成钎

焊接头,具有输人热量小、零件变形小的特点。目前汽车的钎焊主要用于车门、箱盖、侧围、顶盖等外露处对外观质量有要求不高的部位。

手工钎焊时钎焊参数由操作人员进行参数设定,工人的操作技术对焊接质量的影响较大。表面焊缝堆积较高,表面不平整,焊接完成后,需要

大量的人工打磨,并且弧面焊缝难以打磨。焊接由上至下,采用拉焊的形式进行焊接,焊接过程有一个弧线路径,工人在焊接过程中,在保持抢嘴

对工件的距离不变的同时,还要保证摆正焊钳的角度,满足最佳的拉焊角度。这对操作人员要求极高,工人很难按要求做到,焊缝(如图2所示)

高度不均匀,起弧、收弧端容易产生焊瘤,焊接表面质量不稳定。因此常用的焊接方法无法保证该产品批量生产的表面质量

3腔体结构钣金外露面自动钎焊工艺改进

为解决人工操作苦难,手工焊接效率低下,焊缝品质不稳定的问题,开发了CMT冷金属过度MIG钎焊机器人自动焊接系统,实现钎焊设备与机器人自动焊接的完美结合

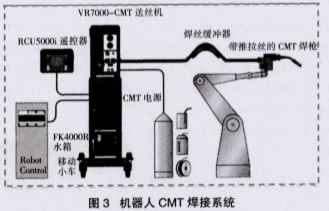

(1)本次采用FANUC M-10iA弧焊机器人+CMT 钎焊机TPS4000型焊接系统,如图3所示

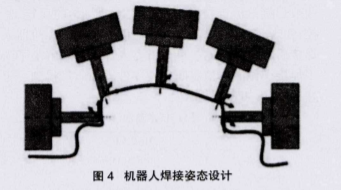

(2)该系统完美地解决了人工操作过程中人工焊接精度不足、速度和操作过程不垂直的问题整个过程通过对机器人的运动轨迹进行仿形设计和不断地调试,最终实际焊接过程与理论设计更为符合,见图4.

(3)改进产品搭接坡口,如图5所示为行坡度设计,使钎焊焊接时,毛细作用更好,增加接头承载能力。坡口的设计,使零件的匹配精度要求降低,增加钎焊的容量,母材与钎液接触面增加,互溶度增加由于是外露面,优化后的坡口设计也减少了焊接后,焊缝表面的打磨量。

(4)钎焊采用福尼斯CMT冷金属过渡技术,焊接程序是由全数字化的微处理器控制的逆变器实现的,CMT技术的创新在于它把送丝系统也纳人整个程序的控制,这能有效的控制热输人量即在工件上没有飞溅罔。送丝监控与过程控制高度统一,焊缝表面平整,每秒高达70次的焊丝回抽,减少电弧输人热量,熔滴过渡无飞溅,安全性高,电弧稳定,保证了焊接质量。

焊接过程仍然采用拉焊的形式,CMT冷金属过渡技术将送丝与熔滴过渡过程进行数字化协调当焊机的DSP处理器监测到一个短路信号,就会反馈给送丝机,送丝机作出回应回抽焊丝,从而使得焊丝与熔滴分离,使熔滴在无电流状态下过渡薄板焊接变得容易,CMT技术电弧自身输人热量的过程很短,短路发生时,电弧即熄灭,热输人量迅速地减少。整个焊接过程即在冷热交替中循环往复,可以实现超薄板的焊接。

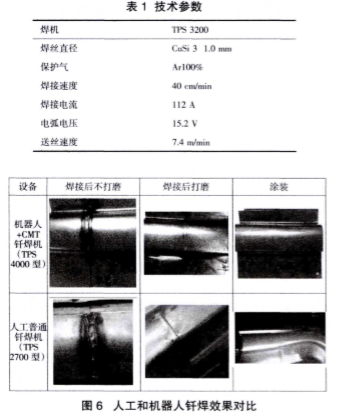

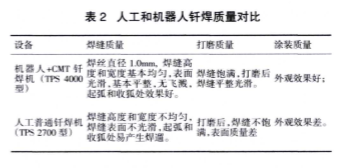

通过对焊接 电弧 、 焊接 电流 (实际值/ 预没值 )、焊接电压(实际值/ 预设值)、 焊接速度 、 送丝速度 、 电弧长度校正 、同烧 时间 、 电弧推力校正 、 协同控制 、 弧坑 电流 、 气体预流时问 、 气体过流时间 、 热起弧 、 连续调节 焊接电流等技 术参数(如表 1所永 )的设定 、监 控 ,实现对薄板的焊接控制 。图 6为人 T和机器人 焊接后 的效果对比,可见机器人焊接彻底解决 了人T焊接操作的不稳定问题 ,零件表面质量得到 了很好地改善 ,如表 2所示

改进后 的机器人 自动钎焊 。 焊接效牢大幅提高 ,基 本无焊接飞溅 , 焊缝 光滑饱满 ,品质大幅提高。

4 结束语

汽车焊接 的 自动化焊接 受到各 汽车厂 的关注,传统的钎焊焊接T艺主要依赖人丁焊接 ,而 CMT焊 接技术作为一种新 的技术 , 采川数字化控制技术 ,以 其优 良的焊接 稳定系 以及无焊接飞溅 ,低热量输入 等优点与机器人相结合 , 实现全 自动焊接 ,为低成本 薄板焊接提供了解决办法。存实际汽车制造应用中,通 过对T艺的精确调整 、 技术 方案的完善,结合多种 控制手段,可以更好地确保焊接质量。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC推荐】激光焊接工艺有哪些?(25)

- 2钢板表面涂油对冲压的影响及控制方法(35)

- 3 云车间——钣金共享智造工业互联网平台(38)

- 4金属锻造技术的起源及发展史(39)

- 5钣金折弯圆弧展开精准计算!(52)

- 6热冲压用钢22MnB5 回火组织与性能分析(58)

- 7热镀锌钢板锌层冲压脱落的原因分析(59)

- 8钣金折弯半径跟板厚度之间的关系(图文对比)(61)

- 9国内精冲钢产品的生产现状和发展趋势(66)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(135)