基于KF的机器钣金件参数化工艺性分块系统开发

机器饭金件具有品种多、批量小的特点,一般采用通用的模具生产工。在机器饭金件生产过程中,要考虑零件的可加工性,并对其进行工艺性分块,满足其外观的美观和产品的安全。开发大型机器钣金件参数化工艺性分块系统,可以解决大型钣金件的拆分和拼接技术手段缺乏、专家知识和经验难以体现,以及人工计算划分错误率高、效率低的问题。

在UG软件平台上,利用KF (Knowledge Fusion)技术进行二次开发,将行业的相关专家知识和经验融人到系统中,设计出界面友好、操作方便的参数化和智能化分块系统。

由于受机器钣金件尺寸较大、加工工艺特殊、外观要求较高、加工设备性能和板料尺寸问题的影响,需要对机器钣金件进行工艺性分块处理。采用KF知识融合技术与已有设计知识的有效结合,建立三维参数化模板;利用UG/Open UIStyler和MenuScnpt进行菜单和交互界面设计,将行业的专家知识和经验转化为相应的程序代码;构建基于KF的机器钣金件参数化工艺性分系统,保证对模型和数据的可继承性和共享性,可减少大量的重复性劳动,其系统流程如图1所示。

1关键技术及其应用

1.1成组技术

成组技术是利用零件间的某些相似性,按照一定的准则分类,同组零件可以采用同一方法加工,改变多品种小批量生产方

式,以提高效益的技术0。在对大型机器钣金件深人分析、充分考虑分块和展开的工艺特点的基础上,根据机器饭金件的各个

方面的相似性进行识别和分组,相似的机器钣金件归人相同的零件组,利用它们之间的相似点,进行标准化操作,提高机器钣

金件分块制造的继承性,可极大地减少工作人员的重复劳动以工业烤箱的外箱为例(如图2所示),在工艺性分块过程中,利

用成组技术分析处理,对其按材料、形状、工艺的相似性进行分类,形成各个系列零件组工业烤箱的尺寸大小各不同,但结构

是个箱体,形状大致相似;夕卜箱的材料一般是冷车L钢板,板厚为1.2— 2 mm,加工设备和工艺设定也相似,一般采用数控

冲床进行裁剪落料,数控折弯机手工折弯操作。在生产制造过程中,需要进行工艺'跬分块后进行拼装焊接。)考虑机床夕

卜观形状的要求,夕卜箱的分块板焊接工艺折边应该采用内折边的方法,将相邻钣金分块板的工艺折边朝里面进彳亍折弯设

计。@考虑到加工设备的性能要求和冷轧板的尺寸限制,夕卜箱的分块板尺寸要小于冷轧板规格和设备所具有的加工尺寸范

围,所以外箱的分块板展开尺寸一般要刁、于2 500 mm × 1 250,其各板块拆分尺寸应满足下列条件:

LI +142+ 2 ×L3+2 × L4 2 460 mm

1 220 mm (2)式中:W为外箱高度尺寸;L为外箱宽度尺寸L2为外箱前板尺寸江L3为外箱门孔凹高度尺寸江L4为外箱门孔凹宽度尺寸。

考虑到焊接的工艺和箱体的夕卜观,应最大限度地隐蔽焊缝位置,并且尽量减刁、焊接的长度,以避免钣金零件因大量的焊接所导致的变形。综上所述,对外箱进行分块,可组成5 个零件组,如图3所示。

1.2 UG/KF参数化技术

KF是一种以知识工程为基础的NX二次开发语击。它是一种声明性的、由求解需求驱动的、层次化的语訁.;在构建对象模型时,采用将类(Class)、属性(Attribute)、.子规贝刂(Child

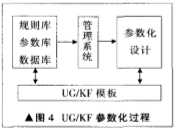

rule)、数据库(Database)等存储于DAF文件的编程方式。通过KF技术,可直接将几何尺寸、尺寸约束关系和知识信息构建在 CAD模型中,并且可以将设计要求、设计规则和要求无缝地集成在产品设计定义中,实现参数化设计,如图4所示。

为了有效“决速地生成合理的参数化模板,采用类比方法,在分析同系列产品相应的关键参数基础上,进行类比推理,对工艺.性分块进行规律'性总结,可得到部分尺寸参数的求解公式或者取值范围14」。如外箱分块板的焊接工艺折边宽度,它受内箱和外箱之间的距离、焊接工艺和夕卜观需求的影响,通过对已有的经验总结进行取值,对其值设定在一定范围,要满足结构焊接需求,并且合理节约材料。不同烤箱的型号,内箱和外箱的距离是不同的,一般其范围在40一50 mm之间,折边要小于25 mm;为方便焊接,其折边要大于巧mm;焊接工艺折边的宽度为巧mm 25 mm。

KF语言应用基于规贝刂的推理,即基于产生式规则知识进行问题推理,采用“ IF ·一THEN一· "结构来表示规则,例如上文焊接工艺折边的宽度diam,用KF语言表示为:

(Child )d: Diameter:

旺(d:>= 25)

Then(25)

Else If( d:= < 15)

Then(15)

Else(d)

1.3 UG二次开发技术

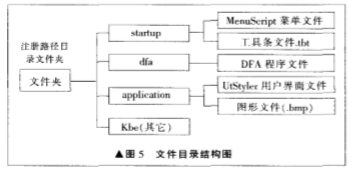

在系统开发中,采用UG提供KF知识融合技术来开发应用程序,其应用程序是由KF程序文件、 UIStyler 用户界面文件、

位图资源文件、MenuScript菜单文件以及其它帮助文件等组成,它们的放置一定要符合电脑设置的目录结构[ 5 ],如图5所

示。

为了增加系统的交互性和可视化,实现'决速建模,发友好的界面:利用Menuscrip和UIStyIer工具编写下拉式菜单和对话框,

在扌话框界面上设置丿寸参数、材料种类、精度要求等信息输人接口;通过将DFA程序文件中类名、属性名和对话框的对象标

识号设置成相对应的同一个名字,并且将菜单文件中ACTIONS后的应用改为相应的DFA程序文件名,实现菜单文件、对话框文

件、KF程序文件三者绑定连接,打开菜单就可以直接调用,大大降低了开发的难度[ 6 ]。

1.3.1制作系统菜单

在Sta直up文亻牛夹下,建立UG启动时可自动加载的菜单文件Banjin.mena在UG的帮助菜单.前面生成一个三级菜单,通过ACTI ONS命令建立相应的菜单行为。

菜单部分的程序如下:

VERSION 120

EDIT UG GATEWAY MAIN MENUBAR

CASCADE BUTTONmenu kbe ]

LABEL机器钣金工艺性分块参数化设计系统

END OF BEFOR

MENU menu_kbe_l

CASCADE BUTTON menu_kbe_2

LABEL MOL(烤箱类)机器

B U'门'0 N menu kbe_21

LABEL外箱左、右板

ACTIONS neizuoban.dfa

1.3.2建立对话框界面利用tJG/tJIStyIer工具,通过对控件选用和布局、回调函数、控件属性等相关参数的设置,设计出具有 UG风格用户界面对话框[7 ]。对话框文件在UG内部生成分为3个文件并存放在 Application《文件夹,其中一个是对话框资源文件囝Ig,另外两个是C代码头文件和C源程序模板文件。图6为所设计的系统的对话框。

1.3.3DFA文件的编写

KF语言中封装的类(Class)和函数(Functi()可以直接调用,使驱动程序的编写更加方便简单,并更深层次地嵌人到UG系统中模型采用创成设计,用记事本进行程序的编写在分析外箱各个板块的结构参数基础上,可根据各板块具体的结构和特征添加属性值和控制、替换规则和经验知识推理规则,并且将属性值和对话框的尺寸参数输人接口对接起来,通过修改对话框尺寸参数来驱动模型结构改变,实现工作人员的设计意图。

2分块系统应用

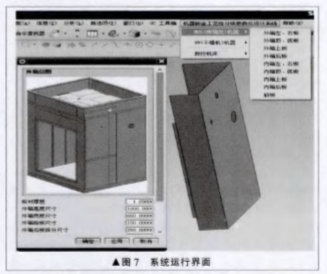

利用所介绍的方法,对烤箱的外箱进行工艺性分块处理,分成6个板块,在菜单文件中设置6个选项,并编写相应的对话框资源文件和dfa程序文件,完成在UG平台上的创建基于KF机器钣金件参数化工艺性分块系统。在UG界面,选择菜单“机器钣金工艺性分块参数化设计系统"一“ MOL(烤箱类)机器” “外箱左、右板”,在UG系统主界面就会产生所需板块模型,如图7所示

参数化工艺性分块系统的安装使用,极大限度解决了工艺展开人员的工作量大、错误率高的问题。方案的实施使得箱体类饭金件工艺性分块的效率提高了 12.6%。工作人员只需输人相应的尺寸参数,即可自动将箱体拆分成不同的饭金板块,缩短了繁琐的分块计算和建模过程,也降低了对工作人员工艺水平的要求

3结束语

(1)运用KF知识熔合技术,即将知识工程融合 CAD技术进行二次开发,实现有效互补,将行业长期积累的专家知识和经验得以继承和共享。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 12024媒体计划(32)

- 2柯乐:提升竞争力的利器(37)

- 3钣金折弯圆弧展开精准计算!(40)

- 4热冲压用钢22MnB5 回火组织与性能分析(41)

- 5热镀锌钢板锌层冲压脱落的原因分析(43)

- 6JPMH 管理(45)

- 7国内精冲钢产品的生产现状和发展趋势(49)

- 8金属锻造技术的起源及发展史(52)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(64)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(123)