云车间——钣金共享智造工业互联网平台

云车间是行业首家聚焦于装备制造产业的在线供应链管理与钣金协同制造平台。2020年创立于上海,核心团队由互联网、装备制造、钣金、工业设计等多领域创始人构成。云车间利用互联网及数字化技术为装备制造产业上下游降本增效,目标打造行业最大的在线钣金制造平台。

“云车间”是为了解决高端装备制造企业的定制化需求与钣金加工供应商之间供需不对称痛点而发起创建。创始团队服务过超200家装备制造企业、拥有超过300台套装备类产品设计与交付经验,以及对装备制造产业和钣金加工产业的深度走访调研与理解。

截止2019年,仅长三角区域,各地经信委等机构公布的数据显示,装备制造企业总量超过10000家,年产值总量超过40000亿;长三角区域钣金加工企业总量超过5000家。其中钣金加工需求总量超过800亿。

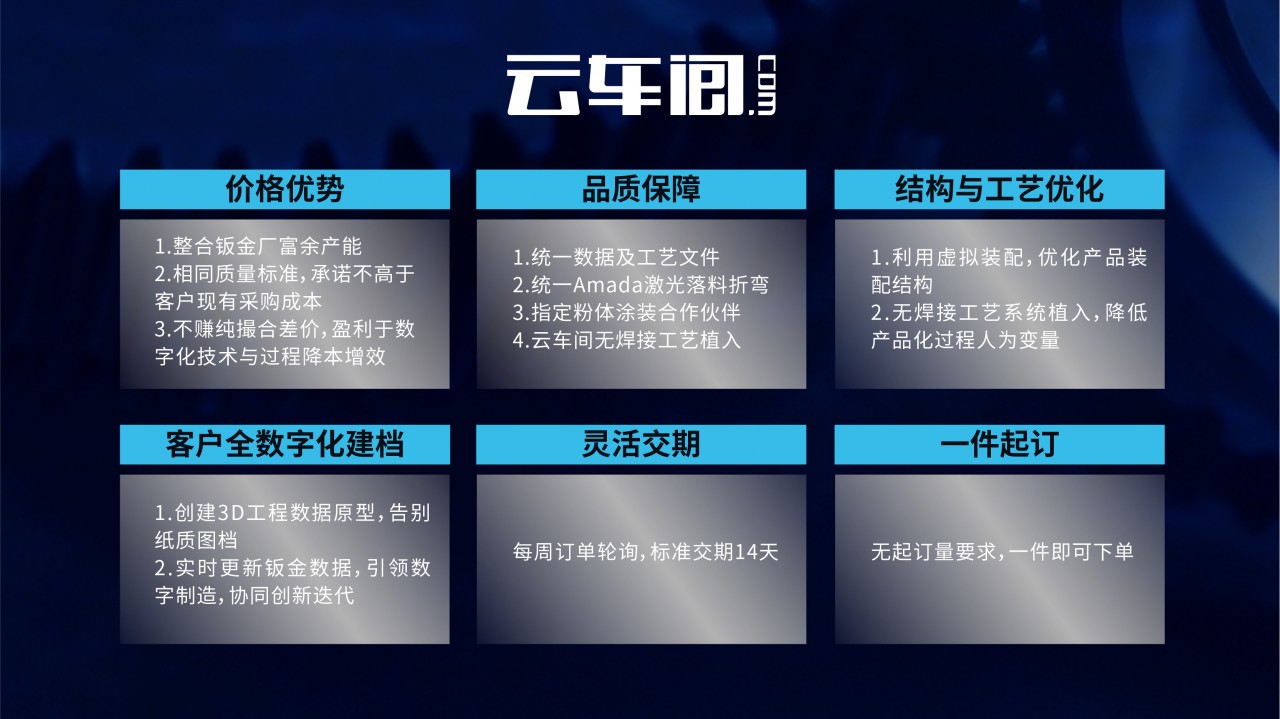

云车间对于装备制造企业的必要性

外壳是装备类产品的衣服,是刚需。钣金工艺是实现外壳制造最适合最成熟工艺,有不可替代性。

钣金成本约占整机成本2%-5%,装备制造企业没有自制的必要性,外协是最佳方式。

装备定制化是产业高质量发展的趋势特征,少量多样、订单分散;与钣金厂业务特点不匹配,有规模钣金厂不接订单,而接订单钣金厂规模小,价格、交期、质量没保障。

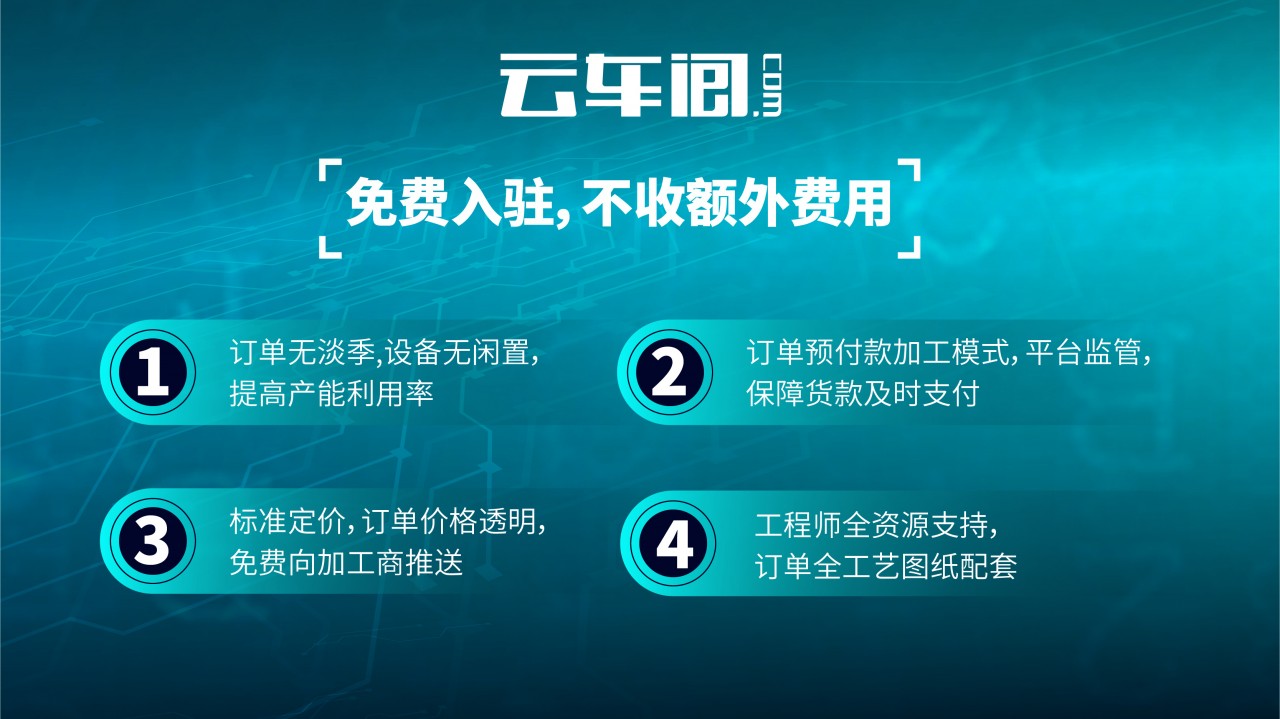

云车间对于钣金加工行业的必要性

钣金加工属于传统制造业的基础层。人均产值30~50万,企业人员构成基本以操作工人为主。钣金厂之间最大差异是设备品牌和数量。门槛低,同质化严重、产能过剩(仅长三角钣金厂超过5000家)。平台可为钣金厂提供在线实时订单,工厂能根据自身业务情况灵活接单,优化产能。

装备类产品钣金加工费用远高于常规订单,对钣金厂而言单件利润非常具有吸引力。但由于单件用量极少,因此对钣金厂来讲订单产前准备投入过高,综合费用核算下来大多时候难以实现盈利。主要原因是装备类产品钣金加工订单特点导致,通常一款产品外壳会由100~300种不同规格的零件构成,单笔订单数量却只有几台,年度订单十几台或几十台。而对钣金厂的要求为整体打包交付。这对钣金厂而言,意味着100~300张零件图纸需要工艺分解、展开、编程等技术工作投入、还需要储备或调配满足不同规格要求的原材料库存、同时还需要协调涂装、物流等环节的资源和投入。对钣金厂而言这些投入,在面对单一规格大批量持续生产的订单时,可以作为一次投入在后续批量生产中摊销掉。然而在面对装备类订单时,这部分投入无法得到回收。

这笔费用甲乙双方都不愿意买单。而云车间的出现将改变这个不对称状态,平台会完成产品加工前全部的数据化及工艺技术工作,并将整台产品拆分为单件订单状态。钣金厂只需要对单件负责,分包和总装交付由平台完成。由此,对于钣金厂而言等同于常规业务,钣金厂无需产前投入。

支付和结算:传统加工行业的账期问题是制造业一大痛点,对于加工企业而言现金流是企业经营的核心保障。平台联合第三方金融支付机构,在订单创建初期即引入支付托管业务,保证支付结算的安全性和时效性。

云车间用自己的方式赋能产业实现柔性制造

目前意大利-萨瓦尼尼、德国-通快、日本-AMADA等全球顶级钣金加工设备企业,都推出了先进的柔性制造装备及解决方案。然而,他们定义的柔性制造依然是基于大规模标准订单的前提。针对装备制造本身的少量多样性依然没有解决方案。

云车间钣金协同制造平台2.0版本于2020年7月1日正式上线,实现支持采购商、服务商、工程师的入驻与接发单,打通了钣金协同制造的线上高效流转。

云车间平台的系统流转主要分为以下几个环节:

在线钣金加工需求对接

装备制造企业通过平台审核认证后,在云车间平台上发布钣金加工需求,系统根据产品资料及需求信息,按照既定标准自动生成报价。报价标准将按照当前板材价格的净材料成本、订单数量、加工等级三个核心要素自动核算。企业确认报价后,平台进入订单分解流程。

加工需求数据化及订单分解

客户确认报价后,系统会将产品资料转交技术中心,进行产品工艺及数据化处理,之后根据订单分解原则(材料原则、工序原则、区域原则)进行订单分解。例如:订单YC001、数量2台套、每台产品零件规格数量300种。分解中心完成后,根据材料厚度、加工工序、落料排布方式等标准条件拆分为60个指定价格的子采购订单,这60个订单以及订单加工资料会由系统直接上传至云车间交易大厅。

在线钣金加工订单交易大厅系统

YC001的60个子订单,在交易大厅发布后,会变为60个独立订单,每个订单由多个零件构成,并包含价格、加工工艺、交期等加工资料。平台上的钣金加工企业会同步看到实施订单状态,钣金厂根据自己的产能及物料状态自行选择匹配的订单承接。平台为钣金厂提供可选来料、物流服务。全部子订单接单完毕后,系统将YC001订单状态更新为加工进行中,以及订单执行过程中的各阶段状态的动态信息实时呈现。

线上线下协同制造管理

线上平台作为协同制造的管理系统,为交易各方提供数据依据以及交易依据,并且实时同步信息和数据管理。根据入驻平台的钣金加工企业的位置、加工设备型号、数量、状态进行实时管控与分析。为订单分解及派发工作提供数据保证。

云车间将持续迭代软硬件系统,同时深入制造端,从钣金工艺角度进一步优化制造工艺,提高钣金加工效率,降低钣金加工成本,同时提高钣金成品产品的颜值!目前,云车间系统还处在初期阶段,采用人工与系统共同操作,通过交易数据的不断积累,最终将实现全智能管理。此外,随着云车间的发展,根据在线装备数量规模,达到预期后,平台将推出智能IOT硬件,以终端单机为单元,加装IOT物联网模块,实现加工数据及程序文件的远程下发等一系列数据功能,实现数据过程无人化。实现加工设备实时在线,产能状态实时在线、构建钣金加工产业互联网。最终实现长三角区域全数据化协同制造、亦是真正意义上的柔性智造!

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1柯乐:提升竞争力的利器(23)

- 2MFC《金属板材成形》杂志 2024年会议活动计划(23)

- 3JPMH 管理(23)

- 4钣金折弯圆弧展开精准计算!(38)

- 5金属锻造技术的起源及发展史(44)

- 6热冲压用钢22MnB5 回火组织与性能分析(46)

- 7热镀锌钢板锌层冲压脱落的原因分析(46)

- 8国内精冲钢产品的生产现状和发展趋势(51)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(56)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(115)