喷雾罐顶盖多步成形方案有限元仿真设计

20世纪70年代以来板料成形数值模拟技术得到了迅速发展,特别是随着计算机技术的飞速发展板料成形数值模拟逐渐走向实用化阶段,采用有限元分析技术可精确、快速地分析成形过程中任一时刻坯料各部位典型缺陷风险预测、厚度分布、应变分布,为成形缺陷分析、模具设计及降低模具开发成本提供一种高效、精确的方法。

本文先用三维绘图软件进行成形方案和模具设计,利用板料成形有限元DYNAFORM分析软件建立分析模型,对成形质量评估,优化成形方案,最终形成成形道次少、成形质量好的方案。

喷雾罐是一种气密性包装容器,广泛用于发型固定、消毒、各种杀虫等,因使用、携带、运输、保存方便,市场需求量高。制造金属喷雾罐用的最多的材料是马口铁和铝。

喷雾罐顶盖形状复杂,需要稳定控制的尺寸多,因盖制造需要的工艺比较复杂,同时为满足产量大需求,现喷雾罐顶盖加工都采用多工位级进模生产。

随着计算机科学和技术的快速发展,以有限元法为基础,结合金属塑性成形理论的数值模拟技术在板料成形方面的应用,开创了板料成形设计分析的新领域。目前已出现了如PDYNAFORM、AUTOFORM等专门模拟板料成形商业仿真软件,前处理、后处理工具较通用有限元软件要方便的多,可精确方便模拟各种成形条件下的板料各部位典型成形缺陷的风险、厚度分布、应变分布,能够为模具设计、板料成形性能分析、工艺参数优化等提供便捷直观的科学方法,使得模具设计和板料成形分析已经从“经验型”向“科学型”转变,采用板料成形专业有限元分析技术,可方便分析板料成形质量问题,对成形方案的结果有较高的预测能力,可极大减少成形模具设计开发的周期和试验成本,可实现对不同成形方案进行对比分析,优化成形方案。

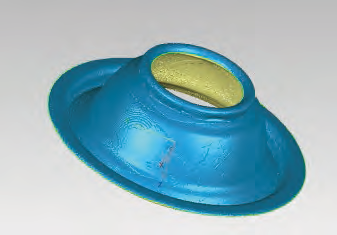

图1

坯料的尺寸计算

本文根据客户常用的镀锡板材料MRT3-CA,厚度0.28mm,根据喷雾罐顶盖成品逆推。

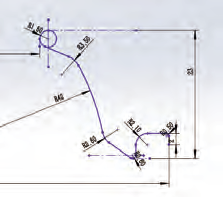

图2 Ф72mm

根据中性层表面积不变原理可推导计算出坯料直径:计算得出坯料直径96mm。

成形方案的初步设计

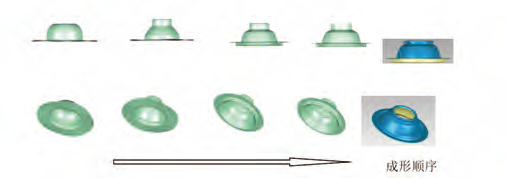

本着节省模具投入的原则,尽量减少成形道次。现有的顶盖生产厂,顶盖成形一般在6~7个道次完成,顶部开孔和顶部翻边各为一个道次。经多次对成形过程有限元模拟试验,对制订了如下成形方案,在保证成形质量的前提下,主要简化了冲孔前的成形道次。

图3

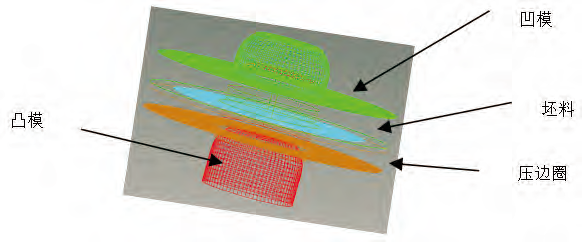

图4

第一道次成形设计

⑴成形模具设计。

⑵有限元计算模型建立。

坯料、模具按2mm划分单元,有限元仿真模型如图5示。

图5

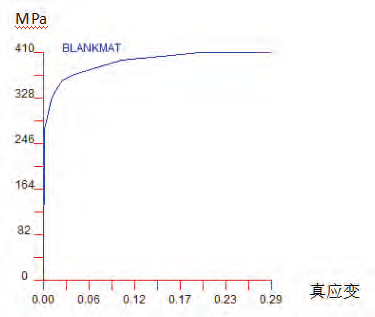

材料为镀锡板MRT3-CA,材料屈服特性如图6示。压边力4000N

图6

⑶模拟计算结果。

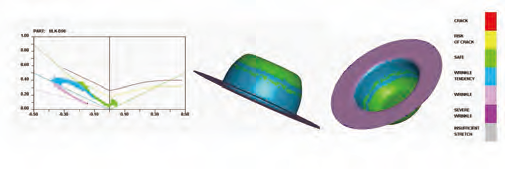

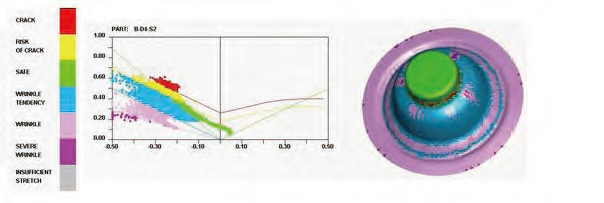

图7 成形缺陷评估

从模拟计算的的成形极限图7(左侧)各部位成形质量均在较理想的状态。

图8 厚度分布0.240 ~ 0.302mm

图8为各部位厚度分布,厚度分布在0.240~0.302mm,均在理想范围内,厚度的差异是工艺特性决定的,属正常现象。

成形模拟

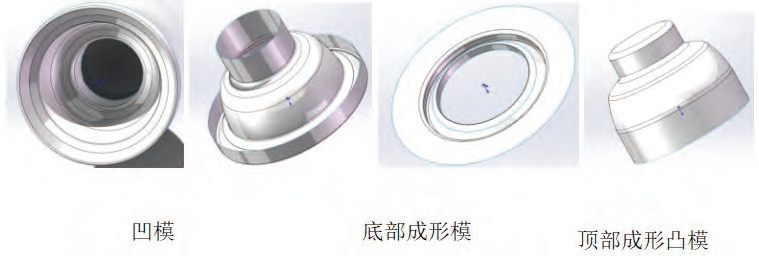

⑴模具推导及设计。根据成形件的几何尺寸,推导并设计了如下模具三维模型:

⑵有限元计算模型建立。

图9

图10

坯料、模具按2mm划分单元,要据图9建立有限元模型,见图10,坯料为第一成形步成形件。

⑶模拟计算结果。从模拟计算的的成形极限图,总体成形质量较理想,无起皱、裂纹情况。

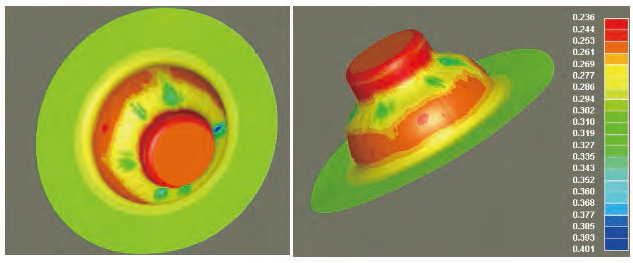

图11 成形缺陷评估

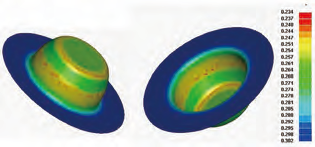

图12 厚度分布

图12为厚度分布,0.236~0.401mm各部位分布在可接受的范围内,厚度的差异是工艺特性决定的,属正常现象。

第三步成形模拟

⑴模具推导及设计:以下为模具三维几何模型。

⑵有限元计算模型建立。

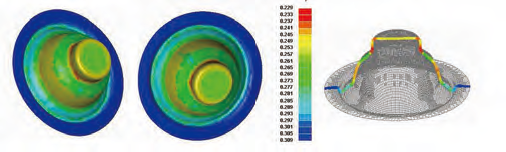

坯料、模具按2mm划分单元,图13为按图12建立有限元模型,坯料为第二步成形件。

图13

⑶模拟计算结果。

通过成形极限图14分析,可看出,成形各部位无起皱及裂纹状况,处理较好的状态。

图14

图15为厚度分布,厚度0.205~0.395mm各部位在较理想的状态,厚度的差异是工艺特性决定的,属正常现象。

图15

成形方案设计总结

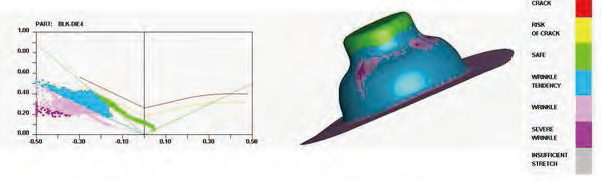

喷雾罐顶盖成形是靠减径逐步达到设计形状,从第二成形步,压边力对成形贡献小,坯料各部位在与顶部成形凸模全部接触前,各步成形是在没有内撑力的情况进行的,在成形第二步因减径量大,侧部许多部位处自由状态,极易形成皱纹,一旦形成皱纹,在后步成形中基本无法修整。在第一成形过程中,可充分利用压边力,使成形坯料侧部在成形全过程受拉应力。为改变皱纹易产生的情况,本研究偿试在保证成形质量的情况下,尽可能减小第一成形步坯料侧面上部直径,减少第二成形步侧部变形量,以减少在第二成形步及其后成形步产生起皱的可能性。经多次模拟试验,对第一成形步侧面直径进行适当减小,在第二成形步及其后成形取得较好的结果。

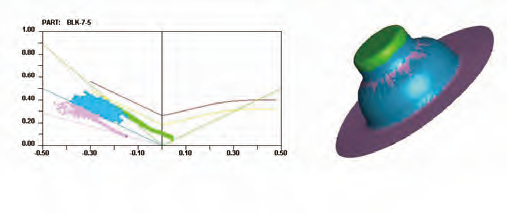

图16为因第一道次侧顶部直径过大造成第二步、第三步局部起皱甚至裂纹。

图16

通过此研究,开展有限元软件对成形过程进行精确的模拟计算,实现了精确地模拟复杂的多步成形过程,预测成形过程各阶段的缺陷分布、厚度分布,对分析客户的成形质量问题,优化材料质量设计,减少横具设计周期和成本具有重要的意义。

相关阅读:

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1MFC《金属板材成形》杂志 2024年会议活动计划(27)

- 2柯乐:提升竞争力的利器(37)

- 3JPMH 管理(37)

- 4钣金折弯圆弧展开精准计算!(40)

- 5热冲压用钢22MnB5 回火组织与性能分析(43)

- 6热镀锌钢板锌层冲压脱落的原因分析(45)

- 7国内精冲钢产品的生产现状和发展趋势(52)

- 8金属锻造技术的起源及发展史(53)

- 9钣金折弯半径跟板厚度之间的关系(图文对比)(67)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(123)