工程机械油底壳产品开发技术

文 | 杨宾·MFC 专栏作者

通过对工程机械油底壳冲压件 产品开发的描述介绍,说明了在此 产品开发中涉及到的对冲压工艺分 析,产品冲压工艺性,油底壳模具 制造技术等各方面具有代表性的油 底壳产品技术。油底壳产品冲压难 度高,工装制造维护技术要求高, 因此一直是发动机总成中冲压产品 的一个难点。本文从工程机械油底 壳的产品工艺性分析,产品修改, 到工装模具的开发,制造进行了阐 述。关键词 :油底壳,冲压,工程 机械。

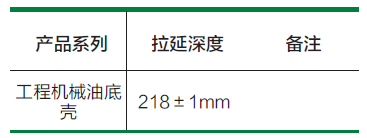

产品介绍

工程机械油底壳主要使用在工程机 械发动机上,它的特点是储油量较大, 通用性强。是前途比较看好的一款产品。 该产品与我之前的 A 油底壳有一定的区 别:外形基本对称。有别于以往的油底 壳,没深浅端,只有中间一个蓄油槽。

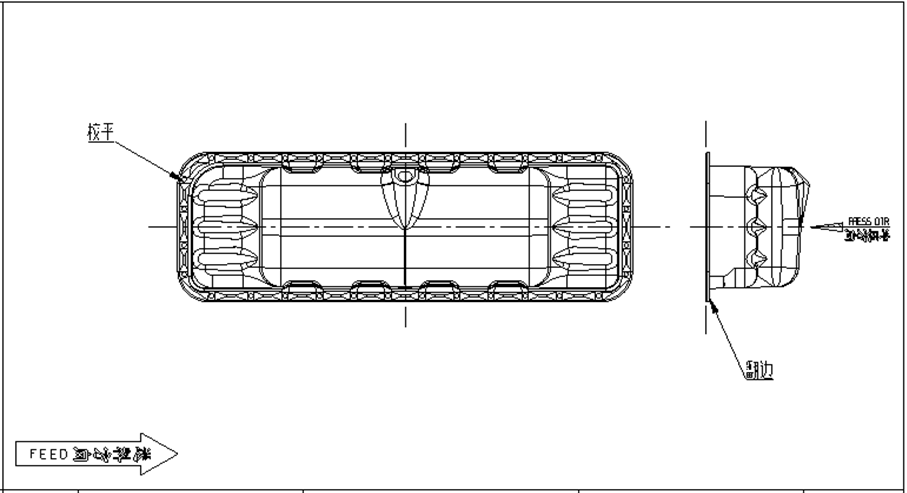

图1 工程机械油地壳数模

由于该产品两肩端各有三处深筋。 使得拉延的难度加大,拉延出现极限的 可能性加大。

为提高工程机械油底壳的产品质 量,延长模具的使用寿命,结合现生产 A 油底壳拉延出现的质量缺陷(拉痕), 整形面难加工易磨损及冲孔一直采用两 套模具联合安装的成本浪费,最终确定 采用新工艺,新结构的工艺方案。

图2 A油地壳数模

工艺技术分析

产品描述

工程机械油底壳上有一个油槽, 两 肩端各有三处深筋。

工程机械油底壳法兰面上有密封压花。

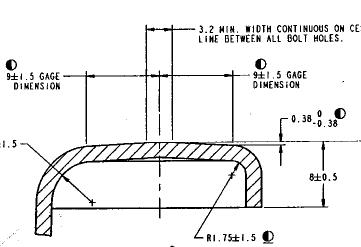

油底壳法兰面以前的设计是平面, 油底壳安装在发动机缸体上,主要是以 螺钉固定油底壳法兰面压死密封圈,起 到防止漏油的目的。但是在实际使用过 程中,经常是在两螺钉孔间漏油。经过 对拆卸的漏油的油底壳进行分析研究发 现:两螺钉孔间的法兰面是隆起的。原因是上紧螺钉后,油底壳法兰面起伏变形,受力的部位凹陷,不受力的部位隆 起。油就从隆起的部位渗出。

为了防止类似的漏油事件再次发 生。康明斯采用了新的设计方案: 在油底壳法兰面的螺钉孔间加一个 3.2mm×18.5mm 的平面,并且高于 螺钉孔面 0.38mm。当上螺钉时,由于 板料的弹性变形,两螺钉孔间法兰面的 压力会随着螺钉上紧而不断整大,最后 实现整个法兰面全部压死,理论上解决 了油底壳法兰面漏油的问题。

工程机械油底壳采用了以上的结构。

图3

图4

图5

工程机械油底壳上有 2 个油孔。 “

图6

壳采用超深冲级钢板特殊材料,板厚 1.8mm。

生产要求

生产纲领及节拍

生产品种及方式:多品种混流生产。 冲压质量要求:零件表面无坑包、划伤、起皱、极限及开裂。压字清晰, 压花明显。翻边到尺寸,冲孔修边无明 显毛刺。

产品工艺性分析

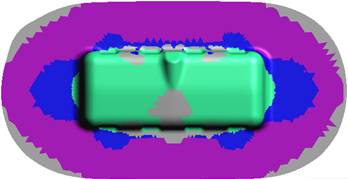

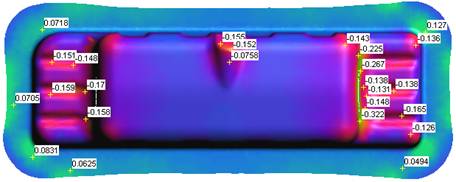

油底壳产品的拉延特点如图 7 表示:

图7

如图 7 所示,由于拉延高度最高只有 218mm,因此在拉延过程中,角部不易开裂,而是两侧的斜面过陡极易开裂。而在四角的过渡位置由于材料流动不均匀容易发生起皱现象。目前在油底壳制造工艺中,多采取了涂抹拉延油,垫塑料布等方法,均衡材料流动速度,并且采用多次拉延方法,以解决以上现象。

分析工程机械油底壳产品,从冲压工艺角度来看,由于油底壳上下与左右 材料流动量不同,同时压料面积大,都 妨碍了材料的均衡流动。而有利于工艺 性的是产品四个角部设计的鼓包,鼓包 的设计有效的吸收了角部多余的材料,防止了材料的堆积,减少了拉延起皱的可能。

工艺实验及对比分析

以下是对原始产品进行的 CAE 分析:

图8 一拉

拉延高度 105(采用了 2 次拉延, 图 8 为一拉)

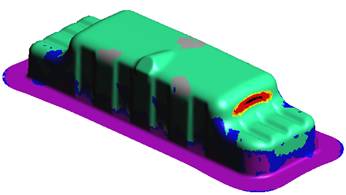

图9 拉延结束

从图 9 可以看出,原始产品采用 2 次拉延,第二次拉延结束时,发生开裂。 经过分析后,认为从产品冲压工艺

性角度应对产品进行以下修改:

图10

与工程机械油底壳项目技术人员进行讨论后,提出了以上修改意见,并 且收到了反馈意见。我们认为产品侧 壁的拔模角只有 1.5mm,对零件的冲 压工艺已有一定的影响,再加上筋深 12.8mm, 材料过于急促的从平面过 渡到深筋势必会造成流动速度加快,变 形剧烈,无法满足冲压工艺要求 . 客户 认为对筋的高度抬高 6mm,不会影响 发动机总成在此位置处的其他机构的装 配,因此同意了修改意见。

我们对更改后的产品进行了 CAE 分析结果如图 11:

图11 二拉结束后材料变薄状态

从图 11 可以看出,局部材料变薄率最大的区域为 7%。处于安全区域。 从以上结果可以看出,更改后的产 品已经基本消除了开裂的风险,同时在 2 道拉延工序结束后,零件 CAE 分析 显示零件依然处于安全状态。从以往经 验来看,已经可以保证调试出合格的拉 延产品了。

冲压工艺分析

冲压工艺顺序由于产品结构规则,深度不深,除了法兰面上的孔,还有两处油孔,所以 采用两次拉深,三次冲孔来完成整个零件。

图12

图13

图14

图15

图16

图17

图18

图19

图20

我们提出并验证:80,90 序可以利用一个吊楔一个斜楔一个驱动,实现一套 模具冲两出带角度的两个孔,省了一套模具的设计费用,加工费用,材料费用,人 工费用。如下图:

设备布置及连线生产 生产车间设备平面布置图,如图 21。 生产流程

图21

模具设计情况

冲压工艺验证结束后,在模具设计阶段 的问题就少了许多,在以往的油底壳模具 设计中积累了丰富经验,因此在模具设计 过程中的问题就是总结以往经验,在新的 开发项目进行应用。

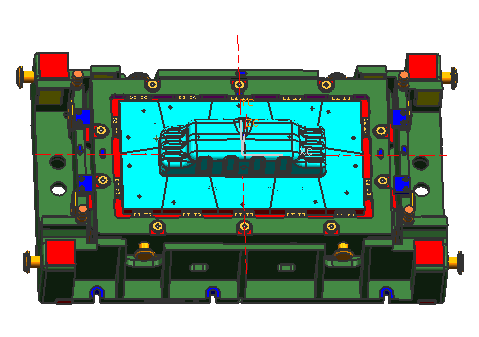

图22 一拉模具实际设计三维实体

在模具设计中采用了镶块式结构,保证了工作部分的耐磨性能。在 CAE 基础上有效的减少了不必要的工作表面, 节约了材料费用。

图23 二拉模具实际三维实体

图24 冲孔模实际三维实体

在设计冲法兰面孔的模具中,打破了以往的经验,把凹模放置在下模上, 这样凹模可以采用镶套,易更换。而且 油底壳扣放在模具上,易取件,节约了 冲压中取件的时间。

斜楔冲一孔

吊楔冲一孔

图 25 冲角度孔模具实际三维实体

我们首次大胆利用一个吊楔一个斜楔一个驱动,实现一套模具冲两出带角 度的两个孔,省了一套模具的设计费用、 加工费用、材料费用和人工费用。

模具制造情况

由于第一次拉深,拉深圆角硬化, 第二次拉深,很难让硬化的圆角材料再 次变形,形成了起皱鼓包。通过增大一 拉的拉深圆角,以及在侧面槽的根部加 过度斜面,消除了起皱鼓包,如图 26。

图26

采用热处理的新工艺,对用在拉延 模上的合金镶块进行 PVD 处理, 增强 合金镶块的耐磨性,以达到拉延前不加 润滑油,不垫塑料薄膜,镶块不磨损, 油底壳侧面的拉痕不出现。

PVD 技术要求:

1、基材原硬度 HRC58-62,PVD 后硬度不小于 HRC53;

2、在做 PVD 前基材表面要渗入大 于 0.8mm 的氮化层;

3、PVD 采用 CrN 涂层;

4、PVD 后镶块的变形不大于0.1mm;

5、PVD 后镶块没有裂纹。

结论

一、工程机械油底壳采用 PVD 表 面硬化工艺,消除了油底壳侧面拉痕, 及压花磨损的老大难的质量问题。

二、工程机械油底壳通过吊楔,斜 楔的充分利用,在油底壳上首次实现了 一套模具一个驱动冲两个不同角度的 孔,节省了模具成本。 三、设计工程机械油底壳落料模, 采用自动滑料,自动集料,节省人工成 本,是我们下一步的研究课题。

相关阅读: MFC平台首发原创

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 日本制造企业的正在进行哪些智能化升级?2019-07-04

- 浅谈铝合金板冲压工艺技术2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 高功率激光切割在钣金加工领域的应用2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC推荐】收藏 | 辊压成型工艺PPT(23)

- 2钣金折弯圆弧展开精准计算!(24)

- 3镀铝锌板冲压过程表面发黑原因分析(26)

- 4汽车车门的生产工艺过程简介(27)

- 5非常全的钣金展开计算及工艺处理方法(28)

- 6JPMH 管理(32)

- 7钣金折弯半径跟板厚度之间的关系(图文对比)(33)

- 8模具制造有什么特点?其主要特点有以下几种(36)

- 9一汽大众天津工厂决定扩产!(43)

- 10深耕服务,关爱客户,我们在行动(56)