【MFC推荐】浅谈汽车冲压件材料利用率提升方法和手段

近年来,中国汽车工业蓬勃发展,市场竞争愈发激烈。在这竞争激烈的背景下,质量和成本被视为企业制胜的关键因素。确保产品质量始终是首要前提,然而在此基础上,有效降低制造成本也日益成为企业保持生产力并实现可持续发展的不可或缺之道。

材料利用率是指合格品中包含的材料量在材料(原材料)总消耗量中所占的比重,即已被利用的材料与实际消耗的材料之比,说明材料被有效利用的程度。材料利用率越高,意味着用同样数量的材料可以生产数更多的产品。就汽车大型冲压领域而言,材料利用率则是冲压产品质量与所用坯料的比值。

以我司一款车型为例,白车身重量约580KG,按照白车身常规61%的材料利用率计算,整车所用坯料的重量达到950KG;意味着材料利用率每提升1%,整车所用材料可降低约15KG,白车身成本可降低至少120元,按照每年10万台产量核算,年降本金额达到1200万元,因此,提高材料利用率,对于降低整车成本而言有重要的意义。

通过行业多年新车型导入的技术积累,材料利用率提升主要在以下三个阶段开展,产品设计阶段、同步工程阶段以及调试、批量生产阶段。下面主要谈谈在每个阶段开展材料利用率提升的具体手段。

一、产品设计阶段

在产品设计阶段,针对材料利用率提升的手段主要为各零件分缝的检讨,以侧围与翼子板为例,原有分缝状态(如图1),通过与产品部门沟通协商,经过优化后,翼子板的材料利用率由原来的35%提升到45.4%,将降本效果显著,同时制造难度也大大降低,对于翼子板单品的精度、面品、制造周期均有较大的优势。

图1:翼子板产品分缝示意图

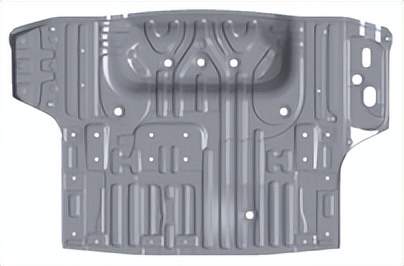

相同类型的对策还有后地板(如图2),产品开发初期,地板的设计为下图,两侧有较大的造型凸出,核算材料利用率约为59.7%,经过优化,两侧凸出的造型分件处理,分别单独做小件后进行焊接;优化后,后地板面板的材料利用率达到80.1%。分件出来的两个小件,通过优化工艺排布,采用共模设计等手段,材料利用率也处在较高的水平。同样,发动机罩外板与翼子板的分缝在满足造型需求的情况下也要同步考虑冲压零件工艺的需求。

图2:后地板产品分缝示意图

二、同步工程阶段

人们常常讲好的产品是设计出来的,对于模具、冲压产品也是一样,在同步过程阶段,工艺设计方案好坏不仅能影响到后期生产的稳定性、模具安全、保养的便利性,更重要的是影响到材料利用率的高低,影响整车单台成本,看似单台不起眼的降本金额,乘以十几万台的年产量,就是巨大的降本成果。在同步工程阶段,有多重提升材料利用率的手段,下面一一列举常用的提升材料利用率的方法。

1、大小零件套膜工艺的运用

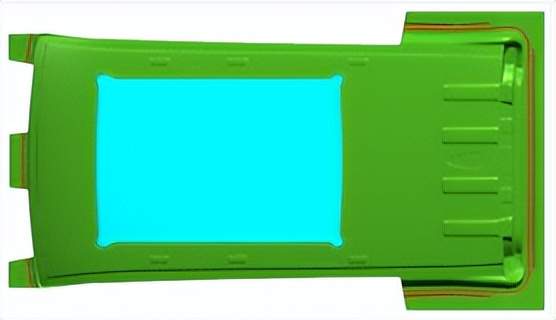

套模工艺是指在冲压件制造过程中,一些小冲压件通过利用大型零件成形中的废料部分,并同大件模具同步生产出两个(或两个以上)的零件所采用的一种生产工艺方式。此工艺方案的优点有:①节约部分模具投资,小型模具结构设计/嵌套在大型结构中,省去小型模具部分结构;②节省板材投入,小件坯料使用大件产生的废料冲压产生,材料利用率高;③节约生产成本,小件不需要单独冲压,随着大件一起冲压;下图是某车型掀背门上外板与掀背门上外板套膜工艺的工艺示意图。

图3:掀背门外板上下段、连接板套模工艺示意图

以图3为例的某车型掀背门外板上下段初步统计采用套模工艺后,能够给生产和制造带来的效益,模具固定投资节省10万元(套模零件的模具开发费用),每台车的生产制造冲次成本节约约2元,板料成本节约约6元。同时结合掀背门外板上下段共模,实现一模组模具,同时生产3个零件。实现材料利用率提升的同时,单台成本节约15元/台以上。针对其他零件,例如在窗框的前后门内外板、侧围前后门洞、顶盖天窗部位等也可视实际情况利用套膜工艺,提升材料利用率。

2、材料回收再利用

材料回收再利用是指大型零件在落料工序或在修边工序将冲压产生的废料收集起来,再用于其他小型零件的冲压。一般在落料工序比较常见的材料回收案例是侧围外板,通常在落料线将前、后门洞部位材料落料后进行收集,为其他小型零件提供板料;在修边工序废料收集方面,通过探索,在大天窗顶盖零件上实现了废料回收(如图4),生产出顶盖加强板零件(如图5)。使顶盖的材料利用率有了大幅度地提升。同时在自动化方面有了创新性的突破。一是在机械手搬运方面,创新地采用了先抓取材料,投料工序件后,再进行材料回收(如图6)。二是在废料回收方面,后续冲压线体均设置了废料回收小车,使得材料回收可延续到后续车型。

图4 :顶盖修边工序示意图 图5:顶盖加强板零件示意图

图6:修边工序废料收集示意图

3、开口拉延工艺

常规覆盖件拉延成型是通过零件四周设置工艺补充以及压边力使材料成型,达到塑性变形。而对于个别零件的局部部位,拉延成型时,可不施加压边力,通过较小的工艺补充使该区域材料自由成型,此方法可减少工艺补充面以及压边圈区域材料,提高材料利用,我们称此种拉延工艺为开口拉延。通过利用开口拉延工艺,我司某车型发动机罩内板材料利用率由51.3%提升到54.9%,板料重量减少约0.64KG。如图7,为开口拉延示意图,图8,为封闭拉延示意图,材料尺寸有明显的减小。开口拉延工艺也可用于梁类零件。

图7:开口拉延工艺 图8:封闭拉延工艺

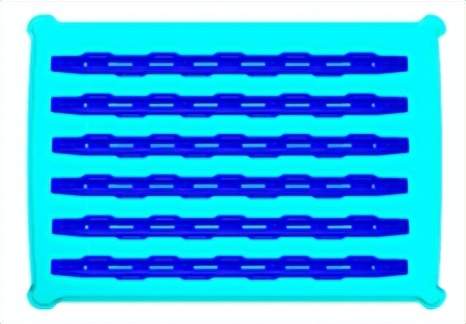

4、拉延坎工艺的运用

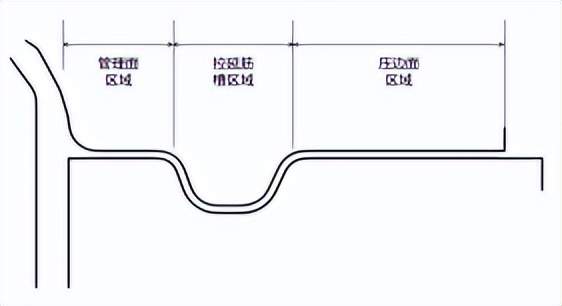

拉延筋在汽车覆盖件拉延模具成形工艺中起着至关重要的作用,用于调节材料流动阻力的大小与分布,防止拉延起皱、开裂和产生表质量问题。对作用于材料流动阻力大小的不同,大致可分为圆形筋、梯形筋、锁死拉延筋等。

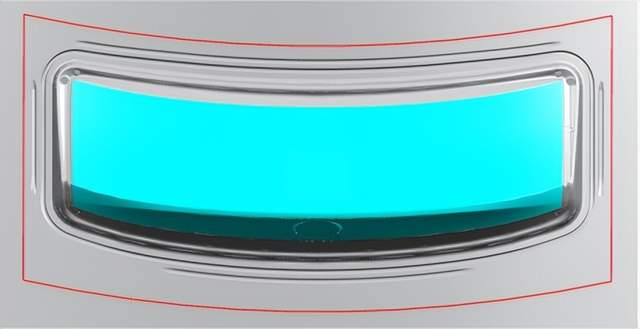

其中有一种比较特殊的拉延筋形式,称之为拉延坎。相较于常规拉延筋(如图9),拉延坎(如图10)没有常规拉延筋的管理面部分,通过2处R角控制材料,坎底部充当管理面的作用,从而进一步缩小材料的使用。以我司某车型前地板面板为例,采用拉延坎替代拉延筋后,材料利用率由79.69%提升到82.06%,板料重量减少0.29KG。采用此工艺的零件通常为前地板、中地板等拉延成型较浅的内板类零件。

图9:常规拉延筋示意图 图10:拉延坎示意图

5、落料模弧形刀

冲压内制件坯料生产,落料生产线一般采用摆剪模具和特制落料模具,采用摆剪零件一般有顶盖外板、前门外板、后门外板、翼子板等梯形(方形)坯料,采用落料模落料的零件一般有左右侧围、掀背门内板、后门内板等异性坯料。对于发盖内外板、轿车行李箱外板上段等部分零件,由于产品造型的原因,在CAE分析时可结合零件形状,使用弧形的材料,进而达到提升材料利用率的目的。冲压内制件我司某车型行李箱外板采用弧形刀落料模后(图11),材料利用率由48.2%提升到53.6%。

图11:行李箱外板弧形落料示意图

三、批量生产、量产阶段

对于新车型模具经过半年多的调试后,模具进入批量侧生产阶段,在此期间,模具在生产中不断磨合,状态趋于稳定。这时,可以针对本车型所有拉延件再组织一轮评审,结合拉延件的实际现状,判断材料尺寸是否还有缩减空间。

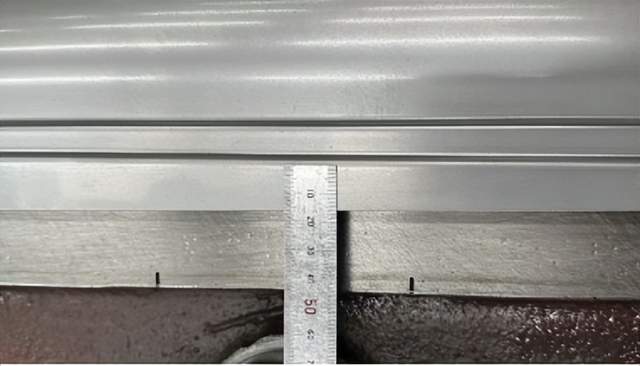

按照技术规格,常规拉延后拉延筋外剩余材料宽度为8—10mm,通过对拉延件实际状态判断(如图12),谋零件调试稳定后拉延筋外侧材料宽度接近14mm,判断可以将拉延件外材料宽度继续缩小,材料卷宽方向以及步距方向均可实施。

以前门外板大小材料为例,若在卷宽方向以及步距方向各缩减5mm材料,材料利用率可提升0.5%。检讨后再进行冲压试压验证、精度减薄等测量确认。按照常规经验,不会对零件的面品、精度和减薄产生影响。对于产量较大的车型而言,也是一笔不小的降本金额。同时在检证实施的过程中,也培养了员工改善无止境的工作意识。

图12:拉延筋外材料余量测量图

结语:在目前汽车制造业竞争日益激烈的背景下,降低制造成本成为汽车主机厂扭亏为盈、实现利润的重要途径。因此,提高白车身冲压件的材料利用率成为当前技术条件下汽车主机厂的核心降本、增效手段。本文介绍了产品分缝、套膜工艺、废料回收、开口拉延、拉延坎、弧形落料模等冲压工艺方案,同时在量产阶段也可开展材料尺寸优化,这些方案能够显著提高汽车冲压件的材料利用率,从而降低整车制造成本,提升主机厂市场竞争力。

相关阅读: 消息类文章

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 普玛宝2019工厂开放日在苏州完美收官2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- MFC 行业观察2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1冲压工艺的发展现状及冲压模具设计的基本思路(64)

- 2MFC祝您元旦快乐,喜迎新春!(65)

- 3宏大电梯—陈信波:自主品牌崛起(65)

- 4冲压领域新宠!念初机械 SX 系列压力机来袭(66)

- 5非常全的钣金展开计算及工艺处理方法(72)

- 6热冲压球壳Q235钢材高温后力学性能试验研究(72)

- 7热冲压成形技术的介绍及模具设计要求(77)

- 8精密锻造技术的研究现状及发展趋势(一)(80)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(94)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(128)